玉米肽是从玉米中提取的一种肽类物质,主要是由玉米蛋白经过酶解等一系列加工处理后得到的低聚肽混合物。它的分子量相对较小,一般在几百到几千道尔顿之间。其氨基酸组成主要来源于玉米蛋白,包括亮氨酸、丙氨酸等多种氨基酸。这些氨基酸以肽键相连,形成了不同长度的肽链。研发和生产技术的不断进步将有助于提高玉米肽的生产效率、降低成本,并改善其品质和功能特性。新的酶解技术、分离纯化技术等的应用,能够更高效地提取和制备高纯度、高活性的玉米肽,从而拓展其在医药、化妆品等gao端领域的应用。比如,通过精准的酶解控制,可以获得特定氨基酸序列和分子量分布的玉米肽,增强其特定的生理功能。

随着人们对健康的关注度不断提高,玉米肽作为一种具有多种生物活性的功能性成分,在食品、保健品、医药等领域的应用越来越广泛。玉米肽因其具有增强免疫力、缓解疲劳等功效,受到消费者的青睐,这将促使玉米肽生产企业扩大生产规模,从而增加对玉米肽压力式喷雾制粒干燥塔的需求。龙鑫生产的玉米肽压力式喷雾制粒干燥塔具有干燥速度快、产品质量好、操作简单稳定等优点,能够有效提高玉米肽的生产效率和产品质量,降低生产成本。这些优势使得越来越多的玉米肽生产企业倾向于选择该设备,以提升企业的竞争力,进而推动市场规模的扩大。

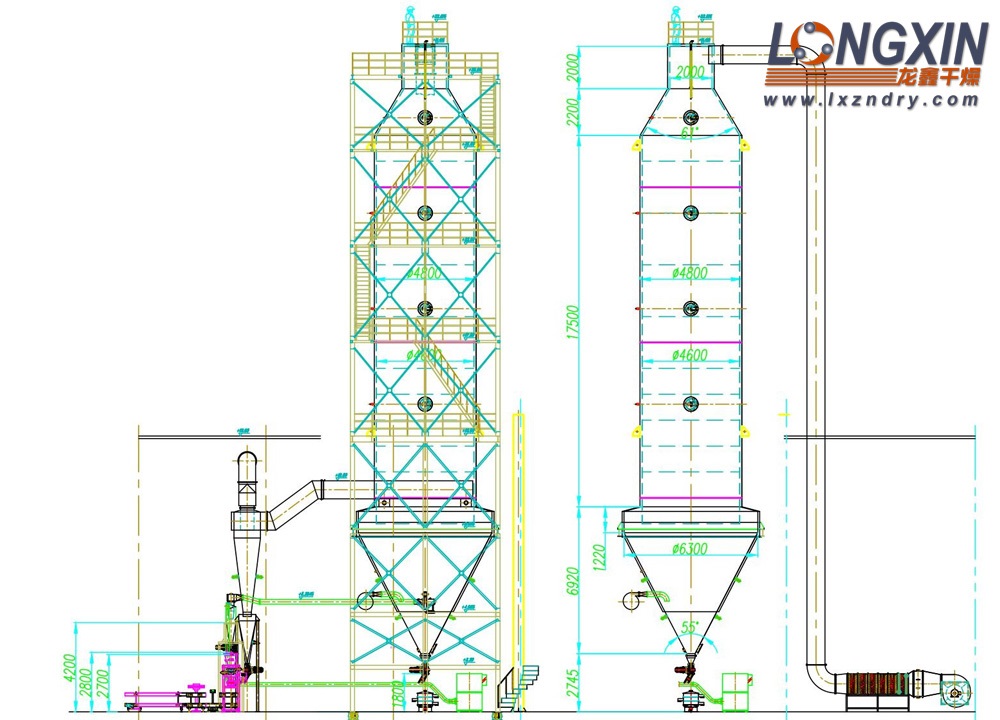

玉米肽压力式喷雾制粒干燥塔 结构组成

压力式喷雾制粒干燥塔通过高压泵将玉米肽溶液加压至一定压力,使溶液通过特制的雾化器喷头,在干燥塔内形成细小的雾化液滴。同时,热空气从干燥塔的顶部或底部进入,与雾化液滴充分接触,使液滴中的水分迅速蒸发,从而实现干燥过程。在干燥过程中,雾化液滴之间相互碰撞、聚集,逐渐形成颗粒状,zui终得到干燥的玉米肽颗粒产品。

(1) 物料输送系统:包括进料泵、管道、阀门等,负责将玉米肽溶液输送至雾化器喷头,并将干燥后的玉米肽颗粒产品输送至指定的收集装置。进料泵通常采用蠕动泵或离心泵,能够精que控制料液的流量和压力,确保雾化效果和干燥质量。

(2) 雾化系统:是关键部件之一,包括高压泵、雾化器喷头等。高压泵负责将玉米肽溶液加压,雾化器喷头则将高压溶液转化为细小的雾化液滴,常见的雾化器喷头有离心式、压力式和气流式等,玉米肽压力式喷雾制粒干燥塔通常采用压力式雾化器喷头,其优点是雾化效果好,产生的液滴粒度均匀。

(3) 干燥系统:主要由干燥塔体、热风分配器、进风口、出风口等组成。干燥塔体是进行干燥过程的场所,一般为立式结构,内部空间较大,有利于雾化液滴与热空气的充分接触和干燥。热风分配器用于均匀地分配进入干燥塔的热空气,使热空气在塔内形成稳定的气流场,保证干燥效果的一致性。进风口和出风口则分别用于引入热空气和排出湿热空气。

(4) 制粒系统:通常位于干燥塔的底部或中部,包括流化床、振动装置等。在干燥过程中,雾化液滴在热空气的作用下逐渐干燥并形成颗粒,这些颗粒在流化床中不断翻滚、碰撞,进一步长大和规整,形成具有一定粒度和形状的玉米肽颗粒产品。振动装置则可辅助流化床的运行,使颗粒的流化效果更好,提高制粒效率和颗粒质量。

(5) 控制系统:由温度传感器、压力传感器、控制器等组成,用于监测和控制干燥过程中的各项参数,如进风温度、出风温度、料液流量、雾化压力等。通过精que控制这些参数,可以保证干燥过程的稳定性和产品质量的一致性,提高生产效率和产品的合格率。

玉米肽压力式喷雾制粒干燥塔 性能特点

(1) 干燥效率高

快速干燥:料液经雾化后形成大量细小的雾滴,极大地增加了物料与热空气的接触面积,使得水分能够在短时间内迅速蒸发,干燥过程仅需十几秒到数十秒,大大提高了生产效率。

连续生产:可以实现连续进料和出料,不间断地进行干燥制粒作业,生产能力强,适用于大规模工业化生产。

(2) 产品质量好

颗粒均匀:通过压力式喷雾,能够将玉米肽溶液均匀地雾化成细小液滴,在干燥过程中形成粒度均匀的球形颗粒,产品的粒径分布较窄,具有良好的流动性和溶解性,有利于后续的加工和应用。

保持活性:干燥过程在相对较低的温度下快速完成,对于热敏性的玉米肽成分,能够有效减少其受热时间,避免活性成分的破坏,较好地保留玉米肽的营养成分、生物活性和功能特性。

(3) 操作控制方便

参数易调:可以根据玉米肽溶液的性质、进料流量、所需颗粒大小等因素,方便地调节压力、温度、流量等操作参数,从而精que控制干燥制粒的过程和产品质量,容易实现自动化作业,降低了人工操作强度和误差。

稳定运行:设备的结构设计合理,运行稳定可靠,能够在较长时间内保持稳定的工作状态,减少因设备故障而导致的生产中断,提高生产的连续性和稳定性。

(4) 适用范围广

物料适应性强:不仅适用于玉米肽溶液的干燥制粒,还可用于其他类似的溶液、悬浮液或乳浊液等物料的干燥处理,对不同浓度、粘度的物料都有较好的适应性。

产品形式多样:通过调整工艺参数,可以得到不同粒径、不同密度的颗粒产品,满足不同用户和不同应用领域的需求,如食品、保健品、医药等行业对玉米肽颗粒产品的特定要求。

(5) 能源利用率高

高效传热传质:在干燥过程中,热空气与雾化液滴之间的传热传质效率高,能够充分利用热能,使水分快速蒸发,减少了能源的浪费,降低了生产成本。

余热回收利用:部分设备还配备了余热回收装置,可对排出的废气中的余热进行回收再利用,进一步提高能源的综合利用率,实现节能减排的效果 。

(6) 清洁环保

粉尘排放少:设备配备了有效的除尘系统,如旋风除尘器、布袋除尘器等,能够将干燥过程中产生的细粉及时收集起来,减少粉尘的排放,避免对环境造成污染,同时也有利于提高产品的收率。

清洗方便:干燥塔的内部结构相对简单,无复杂的死角和缝隙,便于清洗和维护,可有效防止物料残留和交叉污染,保证产品的质量和卫生安全,符合食品、医药等行业的严格卫生要求。

玉米肽压力式喷雾制粒干燥塔 改进优化

(1) 雾化系统优化

喷头改进:研发新型雾化器喷头,使其能够产生更均匀、更细小且粒径分布范围更窄的雾滴。例如,采用特殊的内部流道设计或复合式喷头结构,提高雾化效果,从而得到粒度更均匀、品质更高的玉米肽颗粒。同时,提高喷头的耐磨性和耐腐蚀性,延长其使用寿命,减少喷头更换频率,降低生产成本。

压力精准控制:安装高精度的压力传感器和智能压力控制系统,能够实时监测和精准控制雾化压力。根据玉米肽溶液的浓度、粘度、流量等参数的变化,自动调整压力,确保雾化过程的稳定性和一致性,避免因压力波动导致的雾化效果不佳和产品质量不稳定问题。

(2) 干燥系统提升

热空气分布优化:改进热空气分配器的设计,采用计算机模拟技术(如 CFD 技术)对热空气在干燥塔内的流动分布进行优化分析。使热空气能够更均匀地与雾化液滴接触,减少局部过热或过冷现象,提高干燥效率和产品质量的均匀性。例如,设计多通道、多角度的热空气分配结构,或者采用可调节的气流导向装置,实现热空气的精准分配。

余热回收强化:完善余热回收系统,采用更高效的热交换器和热量回收技术,如热管换热器、蓄热式换热器等,提高余热回收率。将回收的余热用于预热进入干燥塔的空气或其他工艺环节,进一步降低能源消耗,提高整个系统的能源利用效率。同时,可以考虑将余热与其他能源系统(如太阳能、热泵系统等)相结合,实现多能源互补利用,减少对传统能源的依赖。

(3) 制粒系统完善

流化床优化:对制粒系统中的流化床进行优化设计,改善颗粒在流化床内的流化状态和运动轨迹。通过调整流化床的结构参数(如分布板孔径、开孔率、床层高度等)和内部构件(如挡板、导流板等),使颗粒在流化过程中能够更充分地混合、碰撞和长大,提高制粒效率和颗粒的强度、圆整度。例如,采用新型的气固流化床结构,如内循环流化床、振动流化床等,增强颗粒的流化效果和制粒性能。

在线监测与调控:安装在线颗粒监测设备,如激光粒度分析仪、图像分析系统等,实时监测颗粒的粒度、形状、生长速率等参数。根据监测结果,通过自动控制系统及时调整流化床的温度、气流速度、喷雾量等操作参数,实现制粒过程的精准控制和优化,确保生产出符合质量标准要求的玉米肽颗粒产品。

(4) 自动化与智能化控制

控制系统集成:构建集成化的自动化控制系统,将干燥塔的进料系统、雾化系统、干燥系统、制粒系统、除尘系统以及其他辅助系统的控制功能整合到一个统一的平台上。通过中央控制器实现对整个设备的集中监控和管理,操作人员可以在控制室通过人机界面(HMI)方便地设置和调整各种工艺参数,实时了解设备的运行状态、故障报警信息等,并能够远程控制设备的启停和操作。

智能算法应用:引入人工智能算法,如模糊控制、神经网络控制等,对干燥制粒过程进行智能优化控制。这些算法可以根据大量的历史数据和实时运行数据,自动学习和预测设备的运行趋势,提前调整控制策略,以应对原料特性变化、环境条件波动等因素对产品质量和生产效率的影响。例如,利用神经网络算法建立玉米肽干燥制粒过程的模型,根据输入的原料参数、工艺参数和期望的产品质量指标,输出zui佳的操作参数组合,实现智能化的生产过程优化。

(5) 节能环保与安全设计

节能措施增加:除了上述提到的余热回收利用和能源系统优化外,还可以采用一些其他的节能措施。例如,在设备的保温方面,采用新型的高效保温材料和保温结构,减少热量散失;优化设备的启停程序,避免不必要的能源浪费;对风机、泵等动力设备进行节能改造,选用高效节能型电机,并采用变频调速技术,根据实际生产需求调整设备的运行功率,降低能耗。

环保技术升级:进一步升级除尘系统,提高粉尘的捕集效率和净化效果。例如,采用新型的袋式除尘器滤料,具有更高的过滤精度和更低的阻力,同时具备自清洁功能,可延长滤袋的使用寿命;或者采用电袋复合除尘器,结合了静电除尘和布袋除尘的优点,提高除尘效率和稳定性。此外,对干燥过程中产生的废气进行深度处理,如采用吸附、催化氧化等技术去除其中的异味、有害气体等污染物,实现废气的达标排放。

安全防护强化:加强设备的安全防护设计,确保操作人员的人身安全和设备的正常运行。例如,在干燥塔的高温部位设置隔热防护层和警示标识,防止人员烫伤;安装安全联锁装置,当设备出现异常情况(如超温、超压、风机故障等)时,能够自动停止设备运行,避免事故发生;对电气系统进行防爆设计,适用于可能存在易燃易爆气体的生产环境;在设备的维护检修通道和平台设置防护栏杆和防滑措施,方便人员操作和维护设备。

198 5011 0998

198 5011 0998