闭式循环喷雾干燥机制备高纯超细氧化铝工艺——开启陶瓷隔膜材料制备新范式

信息来源:本站 | 发布日期:

2024-12-02 09:01:05

| 浏览量:323

高纯超细氧化铝是指纯度较高且颗粒尺寸达到超细级别的氧化铝粉末,杂质含量极低,化学稳定性好,在使用过程中不易受其他物质的干扰,能够在各种gao端应用中发挥稳定的性能,如电子、光学等领域。优良的耐热性与绝缘性,具有较高的熔点和沸点,在高温环境下仍能保持稳定的性能,可用于高温炉具、陶瓷基片等需要耐高温的场合。同时,其绝缘性能良好,可作为电子元件中的绝缘材料,保障电子设备的正常运行。在锂电池、新能源汽车等领域,高纯超细氧化铝有着重要应用。如前文所述,其可用于锂电池隔膜涂层、电极材料改性等,能够提高锂电池的安全性、充放电性能和循环寿命,随着新能源汽车产业的爆发式增长以及储能市场的不断扩大,对高纯超细氧化铝的需求也将水涨船高。

高纯氧化铝本身是优良的阻燃剂,即使温度过高达到燃烧临界点,其良好的阻燃性能也会阻止大范围的燃烧甚至爆炸,进一步增强了锂电池的安全性。锂电池隔膜是通孔,当电流过大时,容易造成穿孔现象,进而引发锂电池燃烧或爆炸。高纯氧化铝为板状晶体结构,电流过大导致材料发热时,其体积会膨胀,从而闭合隔膜上的电流传导孔,阻断电流;温度降低后,材料体积收缩,电流传导孔重新打开。这一特性可大大提高锂电池的安全性能,为大功率锂电池的高能量、安全可靠充放电提供了保障。隔膜材料的导热性差,而高纯氧化铝具有优良的导热性能,能够很好地进行热量传导,解决了这一问题,降低了电池因过热产生安全隐患的风险。

新能源汽车产业蓬勃发展,对高性能锂电池的需求不断攀升,进而推动高纯超细氧化铝在锂电池隔膜涂层、电极材料改性等方面的应用增长。市场需求的增长将吸引更多企业进入高纯超细氧化铝行业,同时现有企业也将不断扩大生产规模,提高市场份额。为了在市场竞争中脱颖而出,企业将加大对技术研发的投入,不断提升产品性能、质量和生产技术水平。技术创新能力将成为江苏龙鑫干燥机核心竞争力的关键因素,新研制的闭式循环

喷雾干燥机推动高纯超细氧化铝行业技术进步和产品升级换代。通过优化工艺流程、改进设备结构、提高自动化程度等措施,实现大规模、高效率、稳定可靠的生产,降低生产成本,提高企业的市场竞争力。

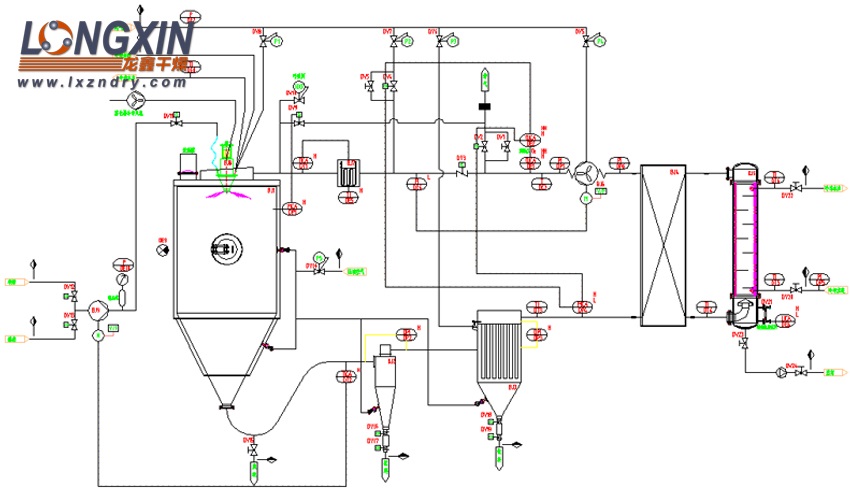

闭式循环喷雾干燥机 工作原理

(1) 气体循环与加热:采用惰性气体(通常为氮气)作为循环气体,首先氮气经加热器加热后进入干燥塔。这种惰性气体环境对干燥的物料具有保护作用,可防止物料在干燥过程中发生氧化等化学反应,尤其适用于有机溶剂的物料、有毒气的物料或干燥过程中易发生氧化的物料。

(2) 物料雾化:液态物料经螺杆泵或蠕动泵等输送至离心喷头处,在高速循环的雾化器作用下,液体被雾化成微小的液滴。这些液滴具有较大的比表面积,能与热的惰性气体充分接触,为后续的快速干燥创造条件。

(3) 热质交换干燥:雾化后的液滴在干燥塔内与热氮气进行充分的热交换,物料中的液态部分瞬间蒸发,而固态部分则形成粉状物料。在这个过程中,热氮气作为载湿气体,吸收了物料中的水分,实现了物料的干燥。

(4) 气固分离与产品收集:干燥后的粉状物料在重力作用下沉于塔底,通过收料桶收集得到干燥产品。而含有蒸发的有机溶剂气体以及夹带的少量粉尘的混合气体,则在风机负压的压力下,进入旋风分离器和布袋除尘器等气固分离装置,粉尘被分离收集,减少产品损失。

(5) 溶剂回收与气体循环再利用:经过气固分离后的饱和有机溶剂气体再进入冷凝器,经冷凝后变成液体排出冷凝器,实现有机溶剂的回收再利用。而不凝性的氮气等惰性气体介质则连续加热后作为干燥载体在系统内重新循环使用,从而形成一个闭式循环系统,达到节约资源、降低成本以及减少环境污染的目的。

高纯超细氧化铝专用闭式循环喷雾干燥机 性能特点

闭式循环喷雾干燥机在满足高纯超细氧化铝生产工艺要求的同时,具有安全、环保、节能和技术实用的特点,整个制备过程均采取了防污染措施,设备内部结构采用陶瓷和塑料材质、表面活性剂选择不含金属离子的有机物,与现有技术相比,产品纯度更高,避免了金属离子对产品性能的影响。

(1) 产品质量保障

纯度高:采用闭式循环系统,干燥过程在密闭环境中进行,以惰性气体作为干燥介质,有效防止了氧化铝与空气中的氧气等杂质接触,避免氧化反应,从而确保产品的高纯度,满足高纯氧化铝的严格质量要求。

粒度细且均匀:配备特殊设计的雾化器,能够将液态氧化铝料液雾化成极小且粒度分布均匀的液滴,使干燥后的氧化铝颗粒细小、均匀,有利于提高产品的性能和应用效果,满足超细氧化铝对粒度的要求。

形貌可控:通过精que控制干燥过程中的工艺参数,如温度、雾化压力、气体流量等,可以调节氧化铝颗粒的生长和团聚情况,进而实现对产品形貌的控制,使其符合不同应用领域对氧化铝形貌的特定需求。

无氧化变质:氮气等惰性气体的使用,杜绝了物料在干燥过程中被氧化、变色或变质的可能性,保证了产品的色泽、化学组成和性能的稳定性,对于一些对氧化敏感的高纯超细氧化铝产品尤为重要。

(2) 安全性能优越

防爆设计:系统在密闭环境下以惰性气体为干燥介质进行循环,避免了有机溶剂或其他挥发性物质与空气形成可燃混合气,大大降低了爆炸风险,适用于处理含有有机溶剂或其他易燃易爆成分的氧化铝料液,提高了生产过程的安全性。

压力控制:干燥系统内为正压操作,并配备压力变送器等自动控制装置,能够实时监测和自动调节系统内的压力,确保压力稳定在设定范围内,防止因压力异常变化导致的泄漏等安全事故。

(3) 环保与节能

溶剂回收:闭式循环系统可有效捕获和回收干燥过程中蒸发的有机溶剂,实现溶剂的循环再利用,不仅降低了生产成本,还减少了有机溶剂排放对环境的污染,符合环保要求,具有良好的经济效益和社会效益。

气体循环利用:作为干燥载体的惰性气体在系统内不断循环使用,无需像普通喷雾干燥机那样不断排放大量废气并补充新鲜空气,从而显著减少了能源消耗,提高了能源利用率,降低了生产运行成本。

(4) 操作与控制便捷

自动化程度高:采用先进的自动化控制系统,配备彩色大触摸屏等操作界面,可实现对干燥过程中各项参数的实时监测、精que控制和自动调节,如温度、进料速度、雾化压力、气体流量等,操作简单方便,降低了劳动强度和人为因素对产品质量的影响,同时提高了生产效率和产品质量的稳定性。

参数调整灵活:能够根据不同的物料特性、生产要求和工艺条件,方便地调整和优化干燥工艺参数,以获得zui佳的干燥效果,满足多样化的生产需求,适用于各种配方和性质的高纯超细氧化铝料液的干燥。

(5) 生产效率高

快速干燥:液态氧化铝料液被雾化成微小液滴后,与热的惰性气体在干燥室内充分接触,瞬间完成热质交换,使水分迅速蒸发,物料快速干燥成为固态颗粒,大大缩短了干燥时间,提高了生产效率,尤其适用于大规模连续生产。

连续稳定运行:设备结构设计合理,各部件性能可靠,能够在较长时间内保持稳定的运行状态,减少故障停机时间,确保生产的连续性和稳定性,有利于提高生产能力和经济效益。

(6) 适用范围广:不仅适用于高纯超细氧化铝的干燥,还可广泛应用于其他对纯度、粒度、形貌和质量要求较高的精细化工、电子材料、医药、食品等领域的物料干燥,具有较强的通用性和适应性。