闭路循环沸腾干燥机助力光固化剂成就高品质半导体光刻胶

信息来源:本站 | 发布日期:

2024-11-11 10:09:41

| 浏览量:390

全球光刻胶市场主要被日本、美国等国家的企业所占据。日本的光刻胶技术处于领xian地位,全球五大光刻胶生产商中,有四家来自日本,他们手握全球70%以上的市场份额。我国在光刻胶领域起步较早,但由于多种原因曾一度落后,近年来我国企业不断加大研发投入,在光刻胶技术上取得了一些突破,部分产品已经通过了量产验证。在半导体芯片制造中,光刻胶是关键材料之一,光固化剂作为光刻胶的核心组成部分,吸收光能后引发化学反应,使光刻胶在曝光区域发生固化,从而实现图案的转移和芯片的制造。

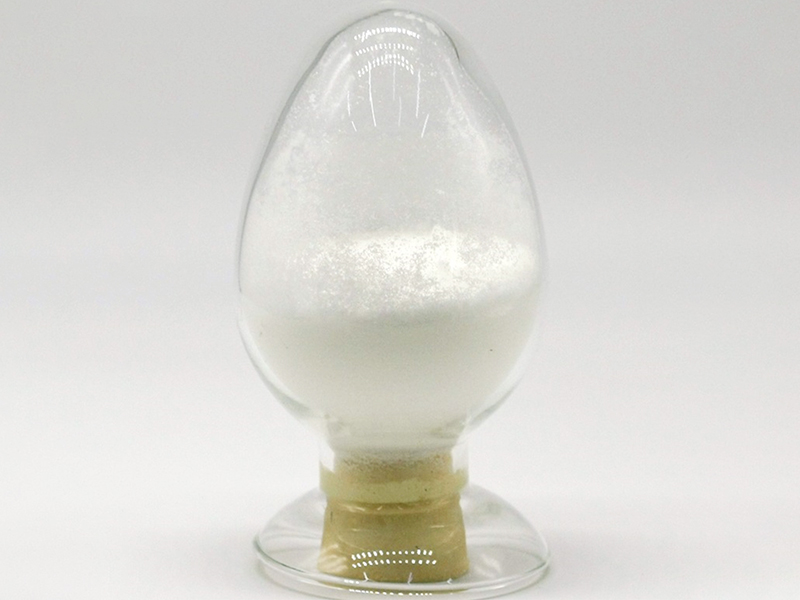

高品质光固化剂的重要性

半导体光刻胶是半导体制造领域中一种对光敏感的关键材料,主要由高品质光固化剂、感光树脂、溶剂、添加剂组成。光固化剂是在特定的光照条件下引发化学反应,从而实现图案的转移。光固化剂的品质决定光刻胶的性能好坏。

(1) 影响制程精度

随着半导体技术的发展,芯片集成度越来越高,对光刻胶的分辨率要求也日益严苛。高分辨率的光刻胶和高品质光固化剂能够实现更小的线宽和更复杂的图案,制造出性能更优越的芯片。

(2) 关乎芯片良率

在半导体制造的复杂工艺流程中,光刻胶需要经受高温、化学腐蚀等多种ji端条件的考验,其稳定性和可靠性对于芯片的良率至关重要。如果没有高品质光固化剂,光刻胶性能就不稳定,容易导致图案变形、缺陷等问题,降低芯片的良率。

(3) 推动产业发展

光刻胶、高品质光固化剂的研发和创新能够突破现有的制程限制,为半导体技术的进步开辟新的道路,是推动半导体产业发展的重要动力之一。

为了生产出性能更加优良、可满足市场需求的高品质光固化剂,已有多个客户订购了龙鑫牌低温防爆沸腾干燥机。江苏龙鑫在

闭路循环干燥机领域有独特心得,在充分沟通了解客户需求和高品质光固化剂物料特性、工艺要求的前提下,以成熟先进的工艺技术精心设计制造设备。

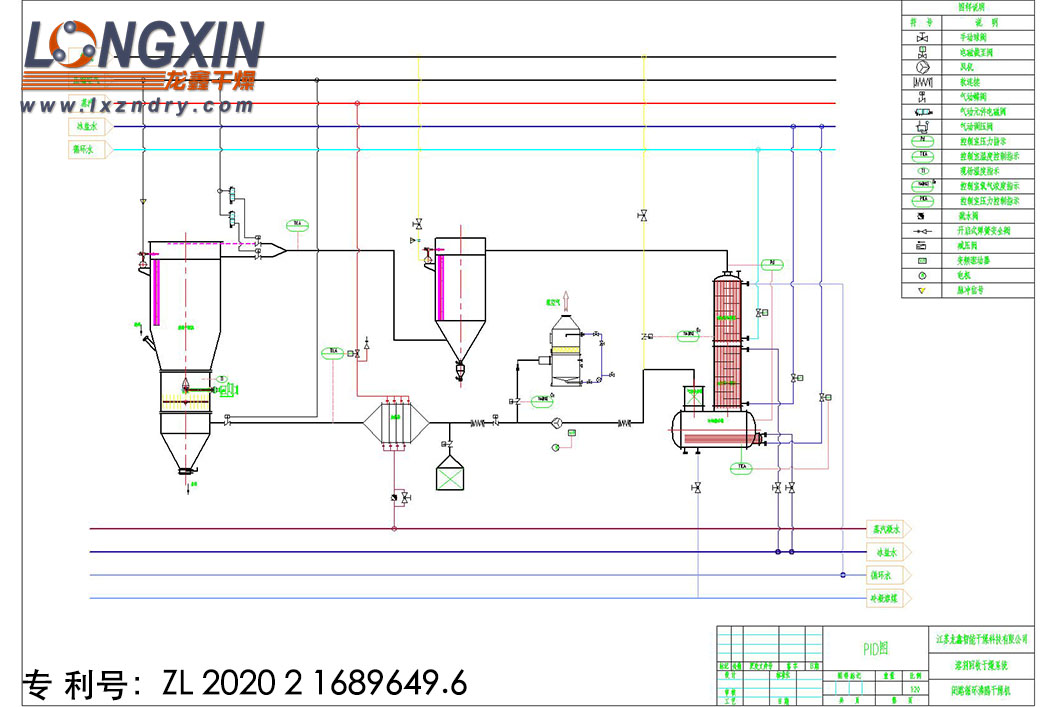

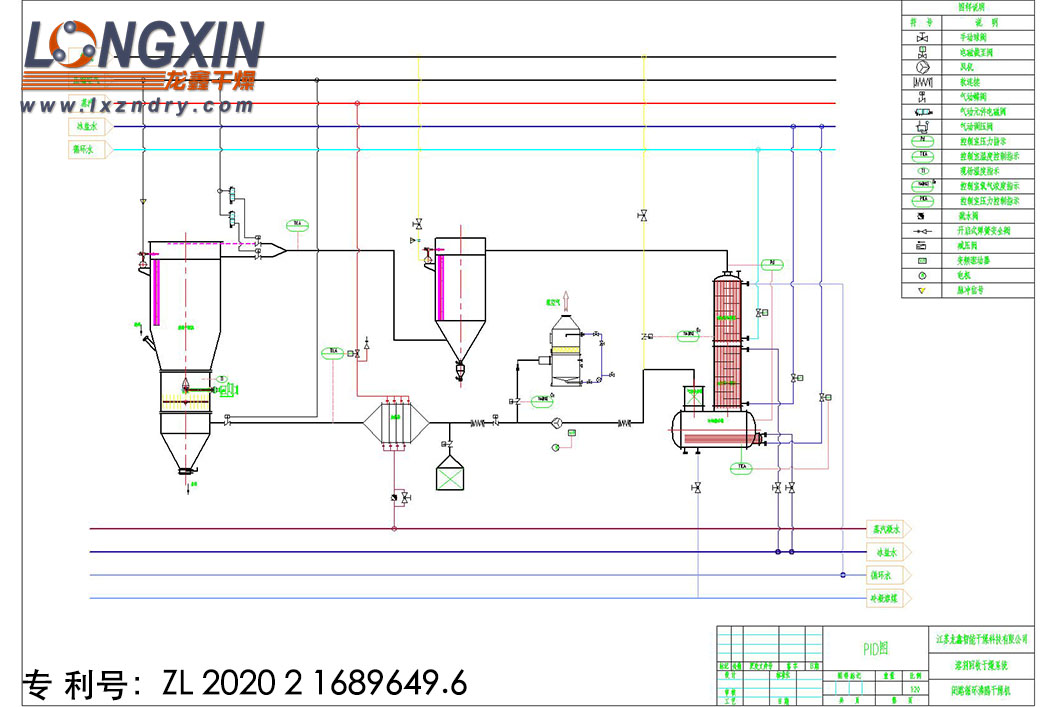

半导体光刻胶重要成分光固化剂甲醇溶剂蒸发专用闭路循环沸腾干燥机 工作原理

(1) 物料准备阶段

物料特性分析:光固化剂作为一种对溶剂残留量要求非常高的物料,在干燥前需充分了解其物理特性,如粒度分布、密度、流动性等,以及化学特性,如热稳定性、是否易与其他物质发生反应等。这些特性将直接影响到干燥过程中的参数设置和设备的选择。例如,如果物料粒度较小且易团聚,可能需要在干燥前进行预处理,如添加分散剂或进行预分散操作,以保证物料在干燥过程中能够均匀受热和干燥。

物料预处理:对光固化剂进行过滤、洗涤等预处理操作,去除其中的杂质和不需要的成分,确保进入干燥机的物料纯度符合要求。同时,对于含湿量较高的物料,可以进行初步的脱水处理,以提高干燥效率。

(2) 干燥系统准备阶段

设备选型与调试:选择适合光固化剂甲醇溶剂蒸发的闭路循环沸腾干燥机,确保设备的材质、结构和性能能够满足工艺要求。例如,设备内部应采用耐腐蚀、不易与光引发剂发生反应的材质,如不锈钢等。在设备安装完成后,进行严格的调试和试运行,检查设备的密封性、加热系统、通风系统、控制系统等是否正常工作。

惰性气体准备:由于光固化剂可能具有易燃易爆的特性,且需要在无氧环境下进行干燥,因此需要准备足量的惰性气体,如氮气。在干燥系统启动前,用惰性气体对系统进行置换,将系统内的空气排出,使氧气含量降低到安全范围内。同时,设置氧气传感器等监测设备,实时监测系统内的氧气含量,确保干燥过程的安全。

溶剂回收系统准备:设置好溶剂回收系统,包括冷凝器、储罐等设备。冷凝器的选型和设计应根据甲醇溶剂的特性和蒸发量进行,确保能够有效地将甲醇溶剂冷凝回收。储罐应具有足够的容量和良好的密封性,以便储存回收的甲醇溶剂。

(3) 干燥过程控制阶段

温度控制:根据光固化剂的热稳定性和干燥要求,精que控制干燥机的进风温度和出风温度。进风温度是影响干燥速度和干燥效果的重要因素,一般来说,进风温度越高,干燥速度越快,但过高的温度可能会导致光引发剂发生分解或变质。因此,需要通过实验确定合适的进风温度范围,并在干燥过程中保持温度的稳定性。出风温度则可以反映物料的干燥程度,当出风温度达到一定值且稳定一段时间后,可以判断物料已经干燥完成。

风量控制:合理控制干燥机的通风量,确保物料能够在沸腾状态下与热空气充分接触,提高干燥效率。风量过大可能会导致物料过度飞扬,增加物料的损失和粉尘排放;风量过小则会影响物料的沸腾效果,降低干燥速度。可以通过调节风机的转速或设置风门等方式来控制风量。

干燥时间控制:根据物料的含湿量、干燥速度等因素,确定合适的干燥时间。干燥时间过短,物料可能无法完全干燥,导致溶剂残留量超标;干燥时间过长,不仅会增加能源消耗,还可能会影响物料的质量。可以通过在线监测物料的湿度或重量等参数,实时掌握物料的干燥程度,以便及时调整干燥时间。

(4) 出料与后处理阶段

出料操作:在干燥完成后,采用密闭的出料方式,避免物料与外界空气接触。例如,可以使用翻板机构和密闭输送系统等设备,在全密闭条件下将干燥后的物料排出干燥机。

物料冷却:出料后的物料温度较高,需要进行冷却处理。可以采用自然冷却或强制冷却的方式,如使用冷却风机或水冷装置等,将物料冷却至合适的温度,以便后续的包装和储存。

质量检测:对干燥后的光固化剂进行质量检测,包括溶剂残留量、粒度分布、纯度等指标的检测。只有符合质量要求的产品才能进入下一道工序或包装储存。

(5) 系统清洁与维护阶段

系统清洁:定期对干燥系统进行清洁,包括干燥机内部、管道、冷凝器、储罐等设备。清除设备内部的积尘、物料残留和污垢,以保证设备的正常运行和干燥效果。可以使用高压气体吹扫、清洗剂清洗等方式进行清洁。

设备维护:对干燥系统的设备进行定期维护和保养,包括检查设备的密封性、磨损情况、电气系统等。及时更换磨损的部件,修复故障设备,确保设备的性能和使用寿命。同时,建立设备的维护记录和档案,以便对设备的运行情况进行跟踪和管理。

半导体光刻胶重要成分光固化剂甲醇溶剂蒸发专用闭路循环沸腾干燥机 技术优点

(1) 安全性高

惰性气体保护:设备内部充入惰性气体(如氮气),形成无氧或低氧环境。对于半导体光刻胶重要成分光固化剂这种可能易燃易爆的物料,可有效避免在干燥过程中因接触氧气而发生起火或爆炸事故,保障生产安全。

严格的密封设计:系统全封闭,所有部位包括管道接口、箱体进出风口等都严格密封,既防止外界空气进入系统,又避免内部气体泄漏,确保整个干燥过程在安全的环境下进行。

(2) 溶剂回收效率高

高效冷凝回收:湿物料中含有的甲醇溶剂气化后,与惰性气体一同进入冷凝器。冷凝器能够将溶媒高效冷凝成液体,回收率可达95%以上。回收的甲醇溶剂可以再次循环使用,既节约了成本,又减少了资源浪费。

环保wu污染:由于溶剂得到有效回收,基本不会有尾气排放对环境造成污染,符合环保要求。

(3) 干燥效果好

充分的气固接触:在干燥机内,热惰性气体与湿物料充分接触,物料呈沸腾状态,使得物料颗粒之间的空隙增大,热气体能够深入到颗粒内部,增大了传热传质面积,从而加速了物料中水分的蒸发,干燥效率高、速度快。

均匀干燥:设备内部的搅拌装置或特殊的结构设计,能够使物料均匀分散,避免了局部过热或干燥不均匀的情况,保证了干燥后物料的质量。

适应易吸潮物料:闭路循环使得干燥机内部热湿气体经过冷凝除湿后,气体内的湿度低,干燥能力变强,对于光引发剂这类对湿度环境敏感、易吸潮的物料,能够达到良好的干燥效果。

(4) 操作便捷、自动化程度高:

智能控制:系统采用 PLC 编程控制,人机界面中文屏幕显示操作,可输入配方参数,程序自动运行,操作方便稳定,并且具备严格的互锁功能,不致产生误操作。同时,还可以实时监测和控制干燥过程中的温度、压力、氧气含量等参数,确保干燥过程的精准性和稳定性。

出料方便:带有翻板机构等出料装置,能够实现全密闭条件下的出料,降低了工人的劳动强度,并且避免了物料在出料过程中与外界空气接触,保证了物料的质量和生产环境的清洁。

(5) 设备清洁方便:设备为全密闭结构,无死角,清洗时方便迅速,能够有效清除设备内部的积尘、物料残留和污垢,避免了不同批次物料之间的交叉污染,符合 GMP 标准要求。

(6) 节能降耗

风机功率降低:工作时内部只需微正压,风压低,设备配用的风机功率降低,节约了能源。同时,风机功率降低后,设备的噪音也相应减小。

热量回收利用:在闭路循环系统中,热量可以在一定程度上得到回收利用,减少了能源的消耗。