闭路循环喷雾干燥机适用于从溶液、乳液悬浮液和糊状液中含有机溶液、可挥发性有毒有害气体、易氧化等物料需要回收溶剂的料液的干燥作业,它不仅秉承了喷雾干燥机的所有优点,而且系统在进行干燥作业时无任何粉体外泄,几乎达到了成品的收率的10 0%。通过回收系统回收下来的溶剂经二次处理可以循环使用,从而大大降低了生产成本,尤其适用于制药行业对含有有机溶媒药品、中药浸膏以及生物溶媒物料的干燥、制粒以及石油催化剂、碳化硅等精细化工和高分子材料的干燥和对溶剂的回收。

闭路循环喷雾干燥机解决了有机溶媒的回收、易氧化及有毒物料干燥的难题,提高了物料回收率,达到安全、环保与节能效果,各项技术性能指标和工艺设计理念优势明显。

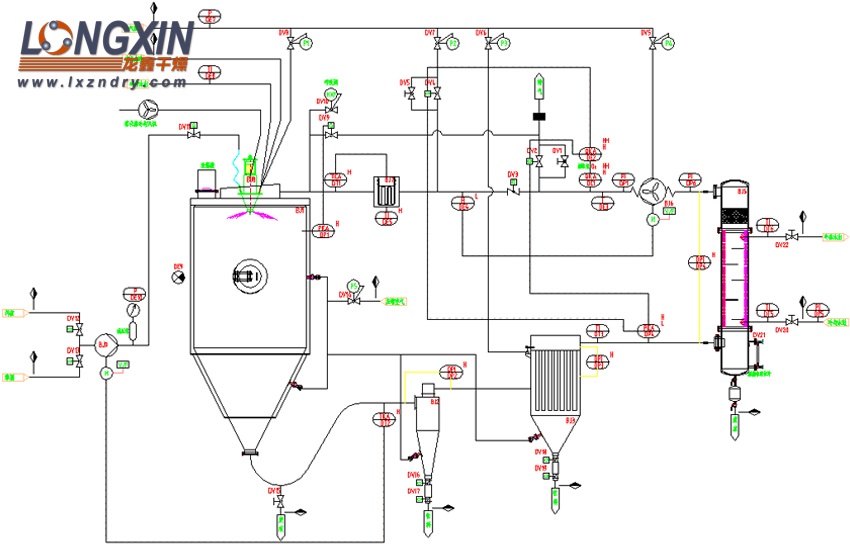

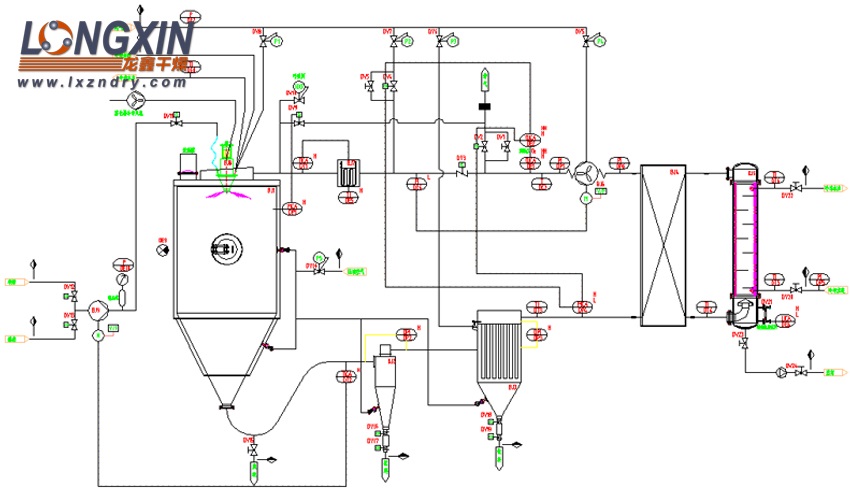

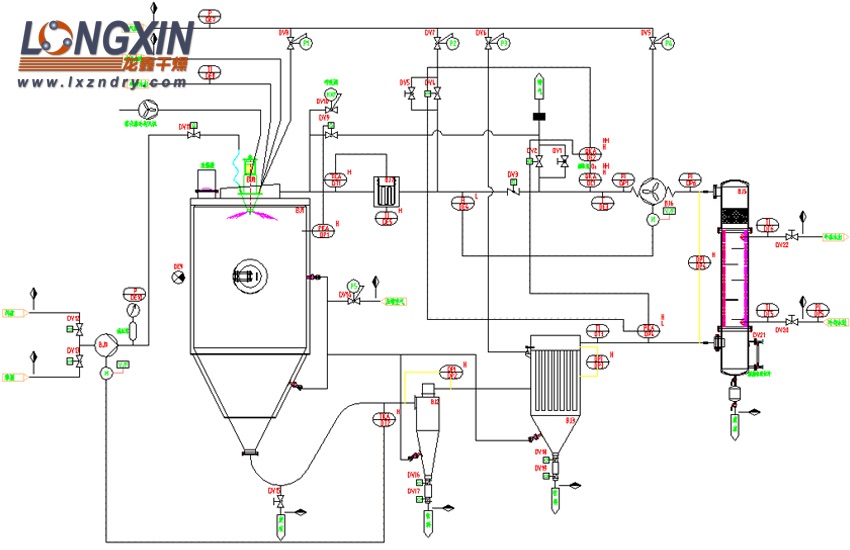

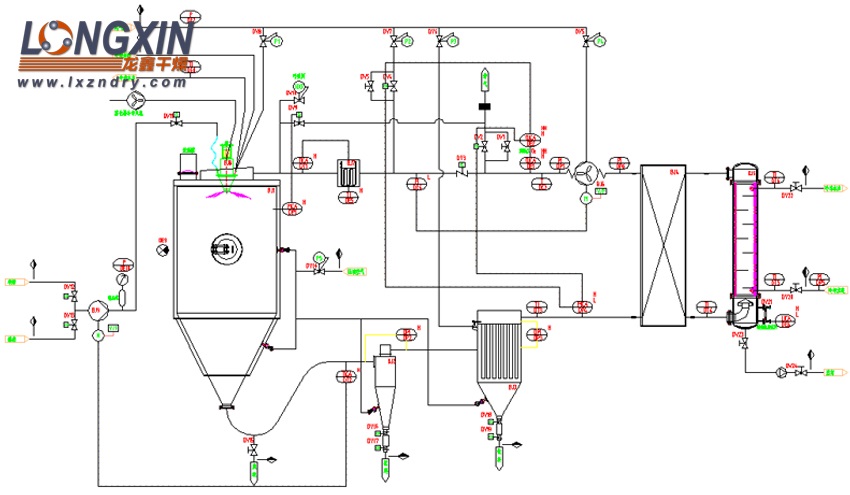

闭路循环喷雾干燥机 工作原理

闭式循环惰性气体喷雾干燥工程——闭路循环喷雾干燥机组,分别由氮气闭路循环系统、喷雾干燥机、固气分离、氮气反吹除尘、冷凝冷却溶媒回收、加热系统等主要部件组成。

首先在干燥塔体内充入被加热的氮气,被干燥的液态物料经输液泵输送至离心喷头处,液态物料被雾化器雾化成细小液滴,液滴在干燥塔内与热氮气进行充分的热交换,物料中的液态部分被瞬间蒸发,固态部分形成的粉状物料沉于塔底,zui后干燥的粉状物料从塔底排出。

其中,被蒸发的有机溶剂气体在风机的作用下,通过旋风分离器、布袋除尘器等装置把附着在气体中的粉尘进行除尘处理,再经冷凝器把除尘后饱和有机溶剂气体冷凝成液体排出冷凝器,为防止液体被带出,后面增加了气液分离器。其间,作为干燥介质的惰性气体被连续加热后作为干燥载体在系统内重新循环使用防爆型闭式循环离心喷雾干燥系统是在密闭的环境下工作,干燥介质为氮气之类的惰性气体,干燥塔内为正压操作,若内部压力下降,压力变送器就能自动控制氮气进入量,以保证系统压力平衡。

开放式与闭式循环喷雾干燥机系统 技术比较

(1) 闭式循环系统远比开放式所用载热体少,属节能型;

(2) 闭式循环系统能适含有有机溶剂、易氧化、易燃、易爆的物料,或者是有毒的物料,这点适用范围是开放式是不能达到,其属安全型;

(3) 闭式循环系统比开放式多带有一个回收有机溶剂系统,属环保型;

(4) 开放式干燥塔内需保持一定负压,而闭式循环式干燥塔内需保持一定的正压值。

闭路循环喷雾干燥机 性能特点

(1) 封闭系统各管道的连接采用独特的密封结构,密闭性好,可确保系统在10KPa的正压下无泄漏,热效率高;

(2) 采用惰性的氮气为干燥介质气体,防毒、防氧化、防爆炸,气体经载湿、去湿后可重复循环使用;

(3) 系统中配有干燥料液的溶剂的冷凝系统和回收系统可以使干燥料液中的溶剂得以通过二次处理可以循环使用,在封闭状态和氮气环境下热态完成物料的干燥(溶媒脱除)并通过冷凝器回收溶媒,整机的安全性高。同时,设备为全密闭式设计,物料回收率高,此设备系统的收率之高是其他型式干燥器所达不到的。主要技术指标:干粉物料回收率≥95%,产品残余溶剂≤2%,从而大大的降低了生产成本;

(4) 干燥速度迅速,料液经喷雾后,表面积增大,在高温气流中,瞬间就可以蒸发掉95%~98%的水分,完成干燥时间一般仅需5~40s左右;

(5) 喷雾干燥通常用于处理湿含量40%~60%的溶液,能一次干燥成粉状产品,大部分产品干燥后不需要再进行粉碎和筛选,从而减少了生产工序,简化了生产工艺流程。同时,产品具有良好的分散性、流动性和溶解性,由于干燥过程是在空气中完成的,产品在本能保持与液滴相近似的球状,具有良好的流动性;

(6) 设备具有系统压力在线测试装置、氧气浓度在线检测控制装置及在位清洗装置;

(7) 设备控制系统采用人机界面,即PLC+触摸屏控制,工艺流程图动态显示。产品的粒度、松密度、水分在一定范围内,可用改变操作条件进行调整,控制比较方便。

闭路循环喷雾干燥机 应用工况

闭路循环离心喷雾干燥机适用于从溶液,乳液悬浮液和糊状液中含有有机溶剂,可挥发性有毒有害气体,易氧化怕光等物料需要回收溶剂的料液的干燥作业,它不仅秉承了离心喷雾干燥机的所有优点外,而且系统在进行干燥作业时无任何粉体外泻,几乎达到了成品的收率在10 0%。通过回收的系统回收下来的溶剂通过二次处理可以循环使用,从而大大的降低了生产成本。

防爆型闭式循环离心喷雾干燥机可适用于以下方面要求的喷雾干燥:

(1) 物料中的湿分为有机溶剂而需要回收;

(2) 固体中所含溶剂与空气接触时有些燃烧或爆炸的危险;

(3) 在干燥过程中固体遇氧气结触时易被氧化;

(4) 干燥中防止细菌的混入;

(5) 干燥后有异昧或有毒成分排出对环境有污染。

BLPG型闭路循环喷雾干燥机 工艺流程图1——常规

BLPG型闭路循环喷雾干燥机 工艺流程图2——配余热回收装置

198 5011 0998

198 5011 0998