环氧丙烯酸树脂是由环氧树脂和丙烯酸(酯)通过化学反应得到的一种改性树脂。它结合了环氧树脂的优异性能(如良好的附着力、机械性能和化学稳定性)和丙烯酸树脂的特点(如快速固化、良好的耐候性)。其化学结构中含有环氧基和丙烯酸酯基,这种独特的结构赋予了它许多特殊的性能。亚洲地区是环氧丙烯酸树脂zui大的消费市场,由于该地区经济发展快速,基础设施建设、制造业等领域的发展迅速,对环氧丙烯酸树脂的需求不断增长。未来,随着亚洲地区经济的持续发展,环氧丙烯酸树脂的市场需求将继续保持较高的增长速度。

溶液聚合法是生产粉末涂料用聚丙烯酸酯树脂为常用的方法,其工艺简单、体系稳定、反应转化率高、相对分子量及分布容易控制,合成出的聚丙烯酸酯树脂产品性能效果好。但是溶液聚合中用到的溶剂大多为毒性较大的甲苯、二甲苯等,对操作人员的健康危害很大,而且在GMA丙烯酸树脂后处理的溶剂干燥过程中安全风险比较大。龙鑫牌闭路循环沸腾干燥机采用全密闭防爆设计,惰性气体保护,流态化干燥速度快,溶剂回收效率高,减少能源消耗和环境污染,在环保政策日益严格的背景下,具有较大的发展潜力。

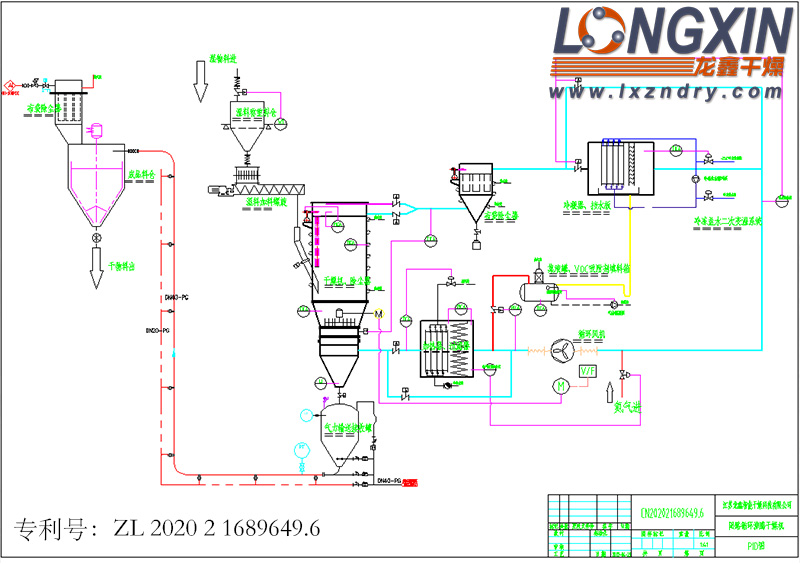

环氧丙烯酸树脂有机溶剂密闭沸腾干燥机 工作流程

(1) 系统准备与气体置换:开机前,检查设备的各个部件是否正常,包括干燥主机、加热器、冷凝器、布袋除尘器、风机、料仓等,确保设备无故障、无泄漏。启动风机,打开排气阀门,关闭切换阀门,向系统内输入惰性气体(一般为氮气),将系统内原有的空气置换出去。持续通入氮气,直到系统内氧气含量达到预定的安全指标,通常要求氧气含量极低,以满足防爆等安全要求。

(2) 进料:将待干燥的含有有机溶剂的湿物料准备好,确保物料的粒度、湿度等符合设备的要求。通过位差进料等方式,将湿物料由设备上的进料口加入干燥主机内。物料进入干燥主机后,会落在热风分布板上。

(3) 加热与干燥:送风机将经过滤后的氮气送入加热器,加热器将氮气加热至干燥工艺所需的温度。加热后的氮气进入沸腾床,对物料进行传热传质。热氮气使物料中的有机溶剂气化,同时带走物料中的水分,实现干燥过程。在这个过程中,物料处于沸腾状态,与热氮气充分接触,大大提高了干燥效率和干燥的均匀性。

(4) 气固分离:在干燥过程中,湿热气体带着少量的微粉从干燥主机排出。气体进入除尘器,将所有 2μm 以上的微粉在除尘器内进行气固分离。固体粉尘被收集在除尘器内,定期清理。

(5) 溶剂冷凝回收:从除尘器出来的气体进入冷凝器,冷凝器的温度较低,使湿热气体内的有机溶剂蒸汽冷凝成液体。冷凝后的有机溶剂流入储罐,可以进行储存以便后续循环使用。

(6) 氮气循环:经冷凝除湿后的干燥氮气在风机的推动下,再次进入加热器,被加热后重新进入干燥主机,进行下一轮的干燥循环。

(7) 出料:当物料干燥至所需的终湿度后,干燥过程结束。通过翻板机构将热风分布板上的物料放入下筒体,然后经真空泵或气流输送系统将物料输入至密闭容器内储存分装。整个进出料过程都在密闭环境下进行,无粉尘泄漏。

环氧丙烯酸树脂有机溶剂密闭沸腾干燥机 工作原理

(1) 安全性高:设备内部充入惰性气体,形成无氧或低氧环境,在干燥厌氧物料或含易燃易爆性质溶媒的物料时,可有效避免起火或爆炸事故,保障生产安全。

(2) 溶剂回收效率高:能够高效回收物料中气化的有机溶剂,回收率可达 95%以上甚至更高,既节约了成本,又减少了对环境的污染。

(3) 干燥效率高:物料在沸腾状态下与热氮气充分接触,传热传质效率高,干燥速度快,且能保证物料干燥均匀。

(4) 适用范围广:适用于多种含有有机溶剂的物料,对于制药、化工、食品等行业中的相关物料干燥具有良好的适应性。

(5) 自动化程度高:通常配备自动控制系统,可实现对温度、氧气含量、系统压力等参数的自动控制及超限报警,操作方便、安全可靠。

(6) 环保性好:整个干燥过程在密闭环境下进行,无粉尘泄漏,减少了物料损失和对环境的污染。

环氧丙烯酸树脂有机溶剂密闭沸腾干燥机 技术改进

(1) 强化传热传质过程

提高干燥机的加热功率和温度控制精度,以加快物料中水分和有机溶剂的蒸发速度。采用更高效的加热器,如电磁加热器或红外线加热器,能够更快速地将热量传递给物料,并且可以根据物料的特性和干燥要求精que地调节加热温度,提高干燥的效果和质量。

在物料中添加适当的助剂或分散剂,改善物料的流动性和分散性,增强传热传质效果。例如,对于一些粘性较大的环氧丙烯酸树脂,可以添加少量的表面活性剂或润滑剂,降低物料的粘度,使其更容易在热风中沸腾和干燥。

(2) 提高冷凝器效率

选用更高效的冷凝器,如采用新型的翅片式冷凝器或板式冷凝器,增加冷凝器的换热面积和换热效率,提高有机溶剂的冷凝回收率。同时,优化冷凝器的结构设计,减少气体在冷凝器中的阻力,降低能耗。

对冷凝器进行智能温控,根据湿热气体的温度和流量自动调节冷凝器的冷却温度和冷却介质的流量,确保有机溶剂能够在zui佳的温度条件下冷凝回收。例如,采用温度传感器和自动调节阀,实时监测和控制冷凝器的工作状态,提高溶剂回收的效率和稳定性。

(3) 除尘系统改进

采用更先进的布袋除尘技术或静电除尘技术,提高除尘效率和粉尘的收集效果。例如,使用具有更高过滤精度和透气性的布袋材料,或者采用高压静电场对粉尘进行吸附和收集,减少粉尘对环境的污染和对设备的磨损。

对收集到的粉尘进行分类和处理,将可回收的粉尘重新加入到物料中进行干燥,提高物料的利用率和降低生产成本。例如,对于一些粒度较小、品质较好的粉尘,可以通过筛分和净化处理后,重新作为原料加入到干燥机中进行干燥。

(4) 自动化控制系统升级

安装更多的传感器和监测设备,对干燥机的运行参数进行实时监测和采集,如温度、压力、氧气含量、物料湿度等。通过智能控制系统对这些参数进行分析和处理,自动调节干燥机的运行状态,确保干燥过程的稳定性和可靠性。

(5) 料选择和表面处理

选用耐腐蚀、耐高温、耐磨的材料制造干燥机的关键部件,如干燥室、加热器、冷凝器等,提高设备的使用寿命和可靠性。例如,使用不锈钢、钛合金等材料,或者对普通材料进行表面涂层处理,增强材料的耐腐蚀和耐磨性能。

对与物料接触的部件进行特殊的表面处理,防止物料粘附和堆积。例如,采用特氟龙涂层、陶瓷涂层等不粘材料,或者对部件表面进行抛光、打磨等处理,降低物料的粘附力,提高设备的清洁度和干燥效率。

198 5011 0998

198 5011 0998