聚乙烯基吡咯烷酮(简称PVP)作为一种重要的水溶性高分子,具有优异的亲水性、成膜性、生理惰性、化学稳定性、低毒性、络合性等性能,广泛应用于药物辅料、日用化学品、化妆品、食品与酿造以及生物医用材料、分离膜、感光材料等高新技术领域。用于医药,作为原料药生产聚维酮碘,作为药用辅料,用作片剂、粘结剂、助溶剂、稳定剂、分散剂、包衣成膜剂、延效剂、润滑剂等;用于日化行业,用作成膜剂、保湿剂、分散剂、增粘剂、稳定剂、除臭、保香剂、温和剂等;用于化工行业,用于涂料、颜料、油墨、分离膜、高分子合成及加工、胶粘剂、感光材料、纺织印染、采油泥浆、造纸、农药等;在农牧业中,PVP用作种子选种、培育、水产养殖、饲料添加剂等。

随着全球人口增长与老龄化加剧,药物制剂需求不断上升。PVP作为优良的药物辅料,在提高药物稳定性、溶解性与生物利用度等方面作用显著,其在药物制剂中的应用将持续增加。比如在一些难溶性药物的制剂中,PVP的加入能够显著改善药物的溶解性能,从而更好地发挥药效,这使得它在新型药物研发和生产中的应用越来越广泛。随着天然、有机和功能性化妆品的市场份额逐渐扩大,PVP作为一种性能优良且相对安全的高分子化合物,在这些gao端化妆品中的应用有望进一步拓展,以满足消费者对产品安全性和功效性的双重需求。在锂电池中,PVP可用作电极的分散剂和导电材料加工助剂,有助于提高电池的性能;在光伏领域,PVP主要应用于银粉中,作为分散剂可用于生产高质量的正极银浆用球形银粉、负极银浆用片状银粉以及纳米银颗粒,随着新能源行业的快速发展,对PVP的需求也将有所增长 。

聚维酮PVP粉末通常采用N-乙烯基吡咯烷酮(简称NVP)聚合得到水溶液低温烘干制备。在工业制备过程中,为了不致引起局部过热而使聚维酮变色,干燥过程中温度控制是极为重要的。现有技术中,聚维酮常规干燥机很难精que控制温度,导致每批PVP之间的差异较大,影响产品质量的稳定性。龙鑫智能持续优化聚维酮PVP的干燥生产工艺,研发的高分子聚合物专用压力

喷雾干燥机提高聚维酮PVP生产效率、降低成本和减少环境污染,提升产品质量稳定性,增强市场竞争力。

聚维酮PVP粉末喷雾干燥机 工作原理

聚维酮低温喷雾干燥机是一种可同时完成干燥和造粒的装置,由干燥塔、雾化器、柱塞泵、旋风分离器、布袋除尘器、引风机、卸料装置、热源、鼓风机等组成。将含水率为45%~80%的料液,由柱塞泵送入压力式喷枪,喷枪将料液雾化成直径为50~300um的液滴群并与干燥介质(热空气)充分接触,剧烈地进行热交换,液滴脱水迅速被干燥至含水率小于3%的细粉料,并在重力作用下集聚于塔底,由卸料装置卸出,含有微细粉尘的废气经旋风分离器收集,细小的微粉被气流从旋风分类器上部带出,再经布袋除尘器二级除尘,分离净化达到符合排放大气标准后,由引风机经风管排入大气。

(1) 料液雾化:通过高压泵将聚维酮料液加压至2~20MPa,使其获得高压能,然后将高压料液送入压力式雾化器。在雾化器内,高压料液从喷嘴高速喷出,形成一层高速的液膜,液膜随即分裂为细小的雾滴,从而得到大量粒径均匀的雾滴,雾化产生的液滴尺寸与压力成反比,喷嘴的生产能力与压力的平方成正比.

(2) 热风供应:空气经过滤后,由加热器加热至设定温度,变成热空气。热空气通过管道进入干燥塔顶部的热风分配器,然后呈螺旋状均匀地进入干燥塔内。

(3) 干燥造粒:雾化后的聚维酮雾滴与热空气在干燥塔内以并流的方式充分接触,由于雾滴的表面积大大增加,在热空气气流中,水分瞬间迅速蒸发,在10~30秒内即可蒸发95%~98%的水分,快速完成干燥过程 。同时,雾滴本身由于表面张力作用而形成球形,zui终收缩形成干燥的球形颗粒粉料。

(4) 成品收集:干燥后的聚维酮球形颗粒粉料在干燥塔内逐渐沉降,与热空气分离,大部分颗粒料汇集到干燥塔下部的漏斗型腔,并从出料口卸出。而较细的颗粒料与干燥空气一起由与漏斗形上部相连的抽风机抽取,进入旋风分离器。在旋风分离器中,废气与微小粉末实现有效分离,废气由抽风机排出,而粉末则由设在旋风分离器下端的授粉筒收集,风机出口处还可装备二级除尘装置,进一步提高回收率,回收率一般在96%~98%以上。

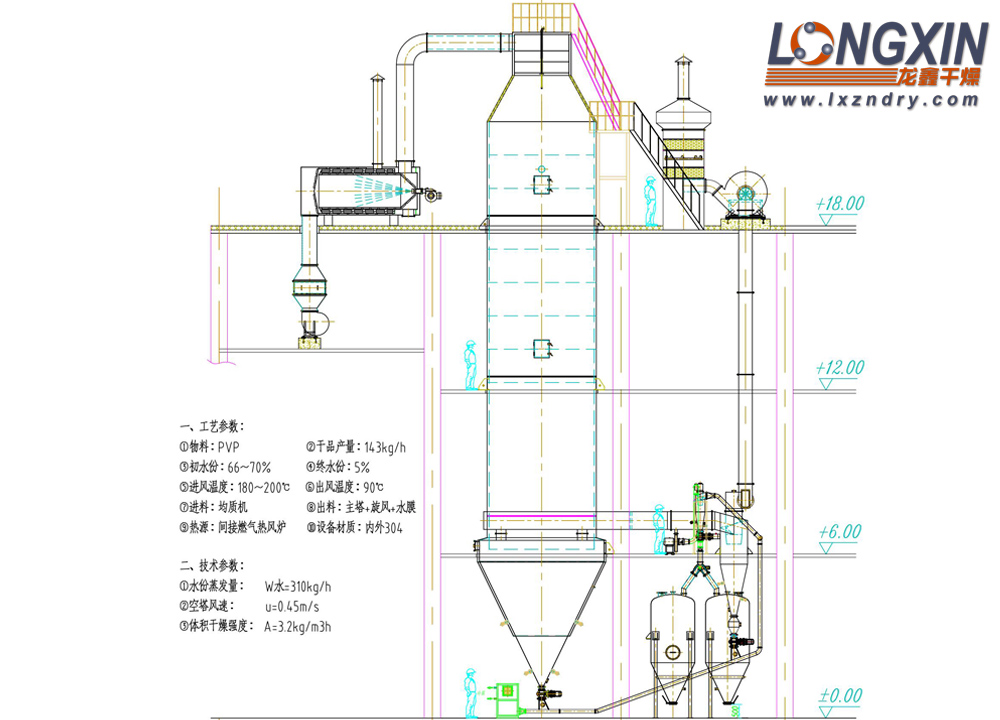

聚维酮PVP粉末喷雾干燥机 工艺流程图

聚维酮PVP粉末喷雾干燥机 设计参数

(1) 物料名称:聚维酮PVP-K30

(2) 干品产量:1000吨/年(1年按7100小时计算)

(3) 初水份:65%(湿基)

(4) 终水份:3.5%(湿基)

(5) 热源:195℃ 0.6MPa过热蒸汽

(6) 除尘系统:旋风分离器+布袋除尘器

(7) 设备材质:物料接触部分不锈钢304,其余A3制作

(8) 安装:室内

(9) 电源:380V 50HZ

环境:15℃ 760mmHg φ=80%

聚维酮PVP喷雾干燥机 性能特点

(1) 干燥效率高:料液经雾化后形成大量细小雾滴,表面积大幅增加,与热风气流充分接触,在十几秒到数十秒内,水分瞬间蒸发95%-98%,快速完成干燥,极大地提高了生产效率,尤其适用于热敏性的聚维酮物料,能够有效避免长时间受热导致的性能变化。

(2) 产品质量优良:干燥后所得产品为球状颗粒,粒度均匀,流动性和溶解性好,产品纯度高。这种高质量的产品形态和性能,使其在医药、食品、化妆品等领域能够更好地发挥作用,如在医药制剂中作为辅料时,可确保药物成分均匀分散,提高制剂的稳定性和生物利用度。

(3) 适用范围广泛:可根据聚维酮物料的特性及不同的生产需求,选择热风干燥或冷风造粒方式,对物料的适应性强,能够满足各种工艺要求和产品规格,适用于不同行业和不同应用场景下的聚维酮干燥处理。

(4) 操作简便稳定:设备的操作相对简单,易于掌握,运行稳定可靠。通过控制系统可方便地对干燥过程中的温度、压力、流量等参数进行精que控制,且容易实现自动化作业,降低了人工劳动强度和对操作人员的技术要求,同时提高了生产过程的稳定性和产品质量的一致性。

(5) 能源利用率高:在干燥过程中,热空气与雾滴充分接触,热能得到充分利用,相比其他一些干燥方式,能耗相对较低,可有效降低生产成本。

(6) 设备密闭性好:采用全封闭式的结构设计,有效防止物料与外界空气的交叉污染,保证了产品的纯净度和质量,同时也减少了粉尘排放对环境的污染,符合环保要求,作业环境清洁。

(7) 可调节性强:能够根据生产需要,通过调节料液泵的压力、流量以及喷孔的大小等参数,灵活控制产品的粒度和产量,以满足不同用户对聚维酮产品的特定要求,生产出不同规格的球状颗粒产品。

198 5011 0998

198 5011 0998