氯化聚乙烯(CPE)是一种饱和高分子材料,是由高密度聚乙烯(HDPE)经氯化取代反应制得的高分子材料。它的分子链上含有氯原子,其氯含量一般在25% - 45%左右。这种材料具有良好的柔韧性、耐候性、耐化学腐蚀性等多种优良性能,韧性良好(在-30℃仍有柔韧性),与其它高分子材料具有良好的相容性,分解温度较高。国内对高性能阻燃橡胶的需求越来越大,特别是电线电缆行业、汽车配件制造业的发展,带动了对橡胶型CPE的消费需求。橡胶型CPE是一种综合性能优良、耐老化、阻燃性佳的特种合成橡胶。主要应用于:电线电缆(煤矿用电缆、UL及VDE等标准中规定的电线)、液压胶管、车用胶管、胶带、胶板、PVC管材改性、磁性材料、ABS改性等等。

随着对材料性能要求的不断提高,CPE的市场前景较为广阔。在环保要求日益严格的背景下,开发绿色环保型的CPE产品是一个重要的发展方向。例如,研究低毒、可降解的CPE材料,以满足可持续发展的需求。同时,通过改进生产工艺,提高产品质量和性能,降低生产成本,也将有助于CPE在更多领域得到应用。

在氯化聚乙烯的生产工艺中,需要进行干燥后制成粉末。虽然CPE原料单一易得,生产工艺简单,但国内CPE的干燥长期采用气流干燥或者间歇式流化床干燥。经过离心机离心分离脱水后CPE湿料含水率在35%~50%左右,要求干燥后成品含水率小于0.3%。因此采用气流式干燥无法一次达到要求,必须反复多次;而采用间歇式固定流化床来干燥CPE,虽能达到产品要求。但由于干粉CPE在超过65℃时易软化结块,极易使床层结块而死床,使得CPE的流化床干燥温度要不断调整。因此生产周期长、劳动强度大、能耗高、操作不便的干燥方式在生产上很难推广。

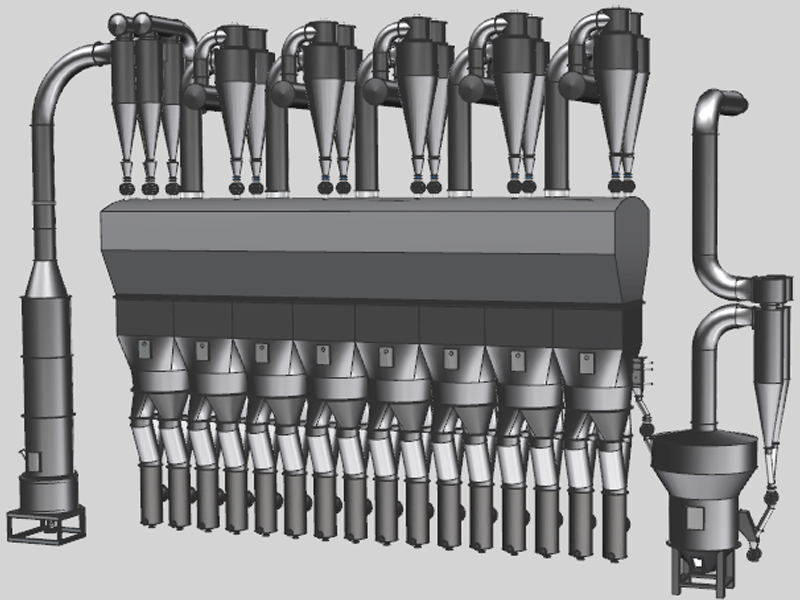

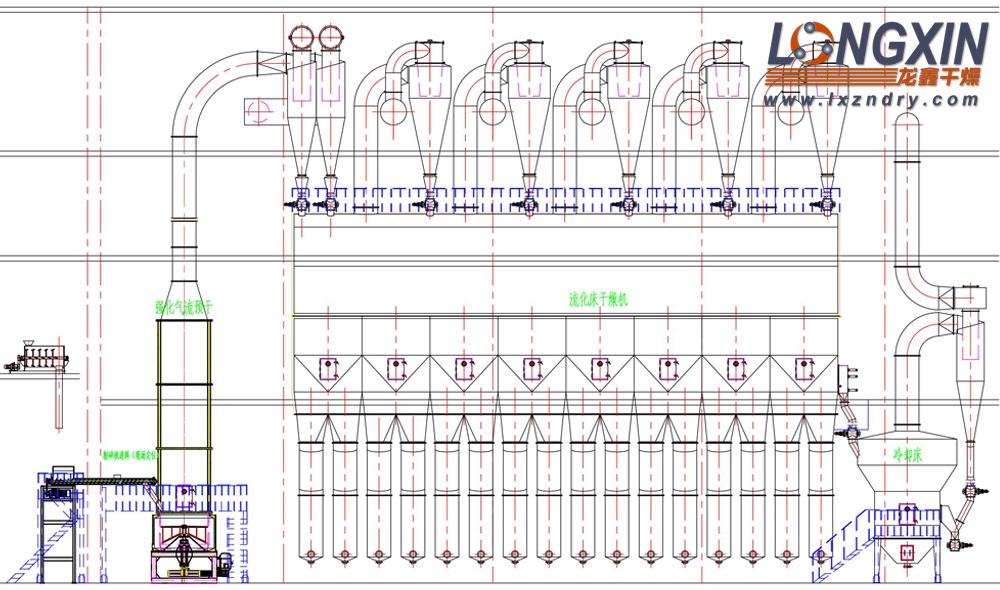

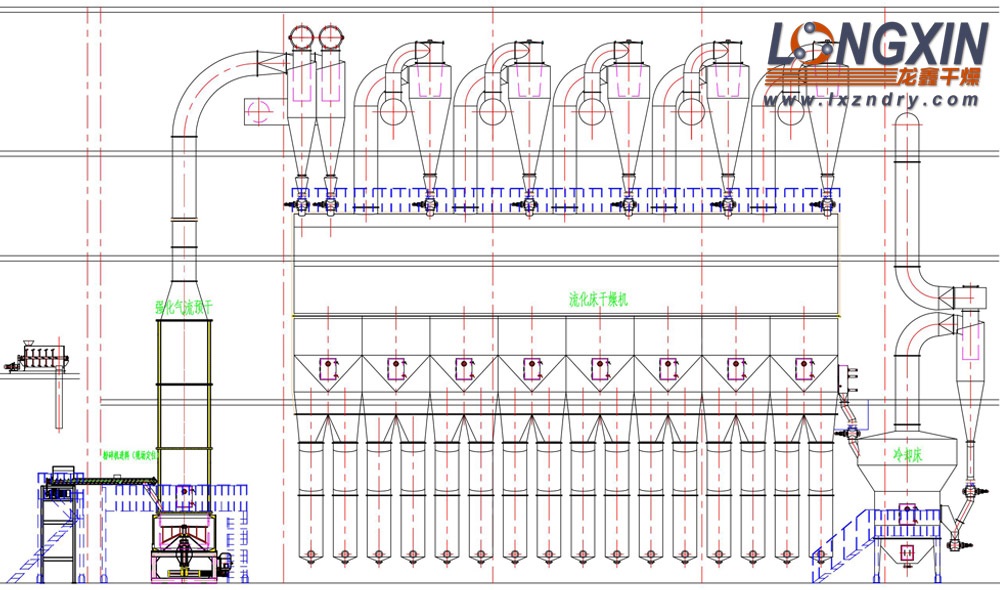

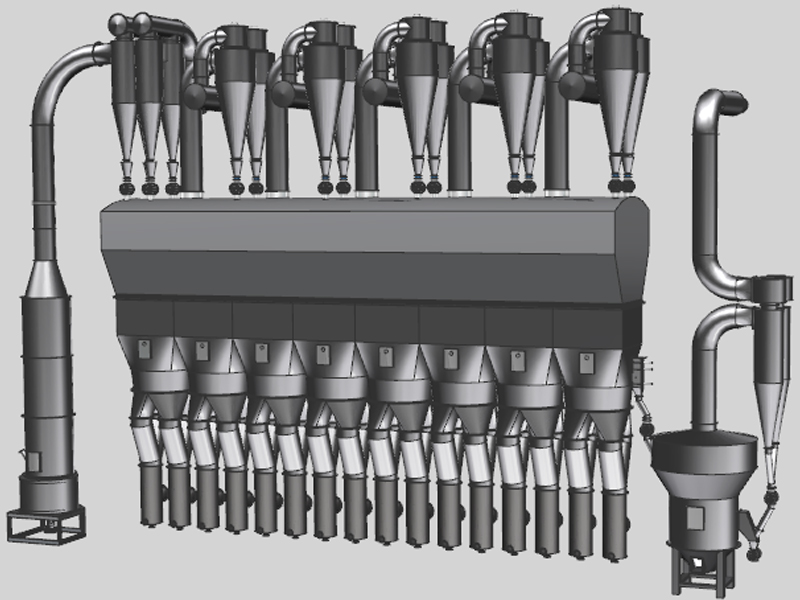

江苏龙鑫技术人员改进气流干燥、流化床干燥器工艺,研制开发了强化气流串联沸腾流化床的二级连续干燥机,在CPE滤饼的干燥上取得成功突破。新型氯化聚乙烯气流串联

流化床干燥机组采用高效节能的技术工艺和自动化控制系统,精que控制干燥温度,提高产品质量稳定性的同时,减少能源消耗和原材料浪费,降低生产成本,使CPE产品在市场上更具价格优势,促进其市场份额的扩大。

氯化聚乙烯气流串联流化床二级干燥机组 工艺设计

(1) 根据现有CPE干燥生产线的实际使用情况,一级强化气流干燥机设计进风温度t1=115~120℃,出风温度t2=35℃。配置双螺旋进料器进行推进式进料,并在进料时辅助进入碳酸钙(约1%),以降低物料的粘性,促进物料的流动性,螺旋输送器采用变频调速,并根据闪蒸干燥机的出风温度进行自动调节加料速度,以确保本工段产品的水分稳定性。

强化气流干燥配置一级旋风分离器进行出料,出料口配置连续出料的关风机(口径为Ф250mm),出来的产品直接进入流化床内进行进一步干燥。

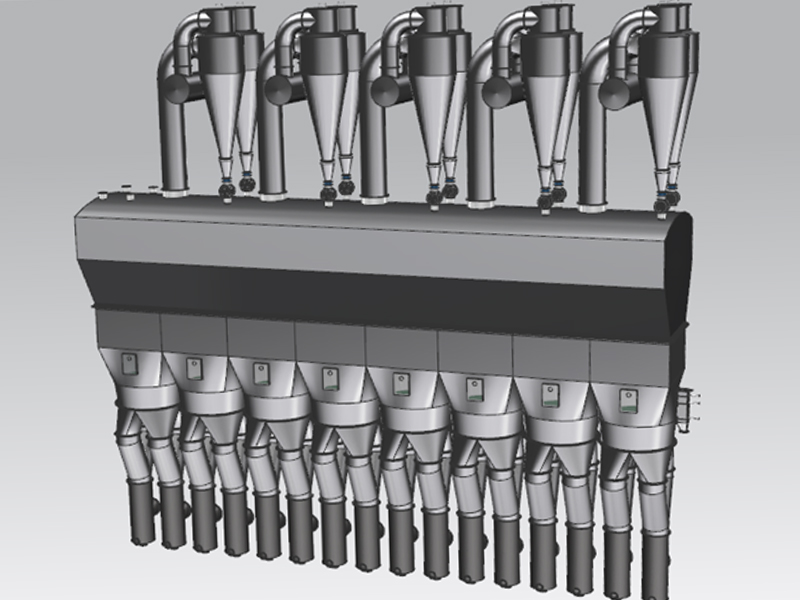

(2) 流化床干燥机为连续式干燥,通过5个直径为Ф2.6m的天方地圆形干燥室串联式干燥后达到干燥目的。该工段的物料干燥时间为2~2.5h,干燥温度从120℃递减至90℃。物料静床高度为400mm,动床高度约为1000mm。流化床床板为舌形孔,开孔率为8%。

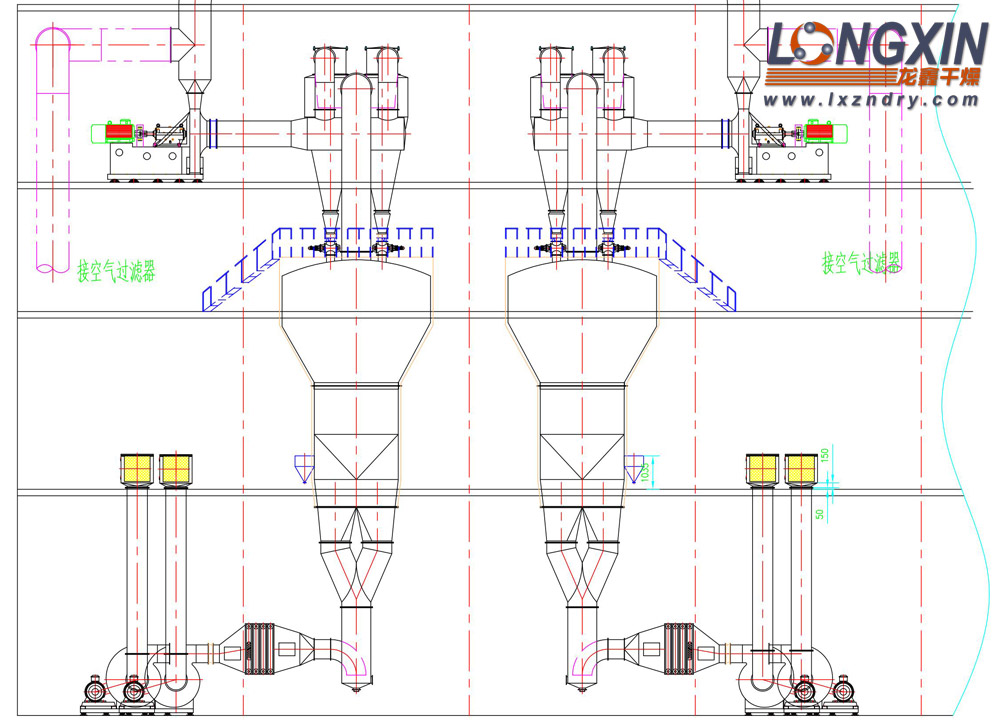

流化床的主体配置扩大段,以降低风速,减少物料夹带。流化床的每个干燥单元配置独立的加热器、送风机和空气过滤器,送风机均采用变频控制,以方便调节合理的风量风压,进风温度可根据预先设定值进行自动调节。系统配置3套除尘器(每套为2个并联的Ф1.6m旋风)和3台引风机,每套旋风的下料直接回至干燥床内进行再干燥。

(3) 本生产线配置独立的冷却流化床,与干燥床串联工作,连续进出料。冷却床的进风温度设定为10~15℃,并需配置冷冻除湿功能,冷却后的物料温度≤40℃。除尘系统为一级旋风,旋风收得的物料直接回至冷却床的出料口。

(4) 对干燥床的zui后单元排风(约80℃)进行余热回收,作为闪蒸干燥的新风,以节约能耗。所有排风集中至水膜除尘器进行环保处理,水膜压降为800Pa。

氯化聚乙烯气流串联流化床二级干燥机组 技术改进

(1) 离心脱水后的CPE滤饼可以用新型连续式固定流化床进行干燥,在流化床前设置一级强化气流干燥预处理CPE滤饼,消除大团块。

(2) 干燥CPE滤饼的连续式固定流化床干燥器,其5个干燥室的进风温度分别为120、l15、100、90、80℃,可以得到连续稳定含水、不结块的成品。

(3) 固定流化床的多孔板要采用舌形板.且按一定的规律布置。流化床上部的气粉分离段要采用特殊设计。

(4) 强化气流和沸腾流化床二级连续干燥机除了可以满足物料一般用途的干燥外,更可用于要求产品含水量低。干燥时间长的物料的干燥,特别适用于热敏性的、软化点低的物料。

氯化聚乙烯气流串联流化床二级干燥组 技术优势

(1) 干燥效果显著

深度干燥:通过气流干燥与沸腾流化床干燥的二级组合,能够使氯化聚乙烯物料得到更充分、更彻底的干燥。一级气流干燥可快速去除物料表面的大量水分,二级沸腾流化床干燥则能进一步去除内部残留水分,使产品的含水量可控制在极低水平,一般能达到0.1%~0.5%以下,满足高品质氯化聚乙烯产品对含水量的严格要求。

干燥均匀性好:在沸腾流化床干燥阶段,物料处于流化状态,与热气流充分接触且不断翻动,使得物料受热均匀,避免了局部过热或干燥不完全的情况,保证了产品质量的稳定性和一致性,干燥后的氯化聚乙烯产品粒度均匀、分散性好,不会出现结块现象。

(2) 干燥效率高

快速干燥:气流干燥利用高速热气流使物料悬浮并快速干燥,传热传质效率高,能在短时间内去除大量水分。而沸腾流化床干燥也具有较高的干燥速率,二者结合进一步缩短了整体干燥时间,大大提高了生产效率,适用于大规模连续化生产。

高效节能:热气流在干燥过程中可循环利用,减少了能源的浪费。同时,设备的加热系统和气流系统经过优化设计,能够更有效地利用能源,降低了单位产品的能耗,从而节约生产成本。

(3) 产品质量提升

保持物料特性:该干燥机采用温和的干燥方式,对氯化聚乙烯的物理和化学性质影响较小,能够有效保留其优良的耐候性、耐臭氧、耐化学药品及耐老化性能,以及良好的耐油性、阻燃性和着色性能等,确保产品在后续加工和应用中的性能稳定。

提高纯度:配备先进的控制系统,可实现对干燥过程中各项参数的精que监测和自动控制,保证产品质量的一致性,可有效去除干燥过程中产生的粉尘和氯化氢气体等杂质,同时减少物料的损失,提高了产品的纯度,使其更适合用于gao端应用领域。

(4) 操作灵活性强

物料适应性广:对氯化聚乙烯物料的含水量、粒度等具有较宽的适应范围,可处理不同初始状态的物料。无论是湿含量较高的物料,还是粒度大小不同的物料,都能通过调整干燥工艺参数,如进料速度、热气流温度和流速等,实现良好的干燥效果,满足不同生产工艺和产品规格的要求。

生产能力可调:设备的生产能力可以根据用户的实际需求进行灵活调整,通过调节进料速度、热气流参数以及干燥时间等,可实现不同产量的生产,适应不同规模企业的生产需求,具有较强的市场竞争力。

(5) 设备稳定性高

结构设计合理:干燥机的整体结构设计科学合理,采用优质的材料和先进的制造工艺,具有良好的机械强度和稳定性,能够承受长时间的连续运行,减少了设备故障和维修次数,提高了设备的使用寿命。

控制系统精que:配备先进的控制系统,可实现对干燥过程中各项参数的精que监测和自动控制,如温度、湿度、气流速度、进料速度等,确保干燥过程稳定、可靠地进行,保证产品质量的一致性。同时,控制系统还具有故障报警和自动保护功能,提高了设备运行的安全性和可靠性。

198 5011 0998

198 5011 0998