水分散粒剂WDG自20世纪80年代初在欧美发展起来后,作为可湿性粉剂和悬浮剂更安全且具商业吸引力的替代品,开始在全球大规模开发,生产工艺不断改进和完善,应用范围也逐渐扩大。因其安全性好、无粉尘飞扬、对环境污染小,且具有良好的分散性、悬浮性和稳定性等优点,WDG在农业领域的市场需求不断增加,在农药剂型中所占的比例也逐渐提高。随着研究的深入,科研人员不断研发出高性能的助剂,如木质素磺酸盐分散剂,能够较好地平衡WDG的悬浮稳定性和崩解性,解决了以往配方中存在的一些难题,进一步提升了WDG的质量和性能。

在全球环保意识日益增强的背景下,环保型助剂的研发和应用也将成为未来WDG发展的重要方向,以进一步降低其对环境的影响。为满足农业生产中对高效、低毒、低残留农药的需求,研发高含量、高活性成分的WDG产品将是未来的发展趋势之一。此外,开发具有缓释、控释功能的WDG,可延长农药的持效期,减少施药次数,提高农药的利用率,降低农业生产成本,同时也有利于环境保护。

未来,WDG的生产工艺将不断优化和创新,以提高生产效率、降低生产成本。江苏龙鑫改进水分散粒剂WDG制粒干燥机生产工艺,新开发的WDG制粒干燥机组能大大降低水分散粒剂的生产成本,生产效率大幅提高。高效造粒、新型流化床干燥等先进技术和设备的应用,实现了连续化、自动化生产,降低了能耗和人工成本,提高了产品质量和市场竞争力。

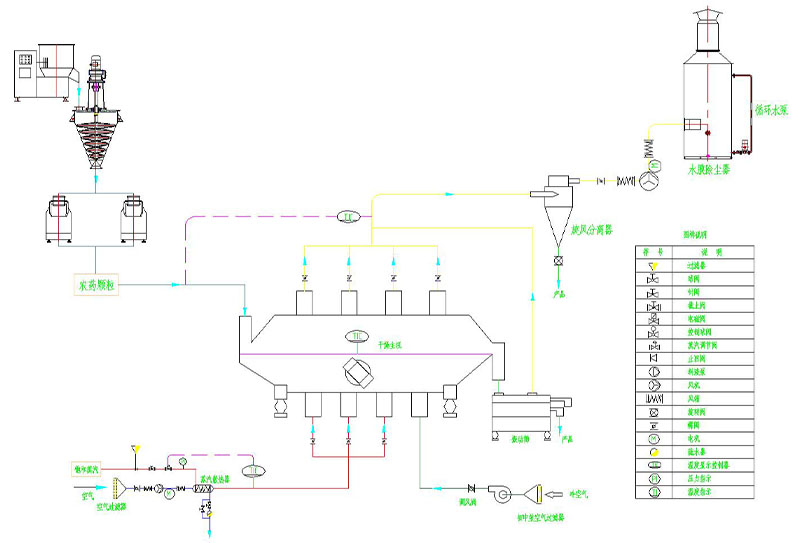

水分散粒剂WDG制粒流化干燥机组 工艺流程

(1) 原料混合:将水分散粒剂的各种原料,如有效成分、助剂、填料等,按照一定的配方比例加入到混合设备中进行充分混合,使各组分均匀分布,形成具有一定流动性的混合物。

(2) 造粒:混合好的物料通过造粒设备制成大小均匀的颗粒。常见的造粒方法有喷雾造粒、转盘式造粒、沸腾造粒和挤压造粒等,其中挤压造粒是较为常用的方式之一。造粒后的颗粒具有一定的形状和强度,便于后续的干燥和处理。

(3) 进料:将造粒后的湿物料通过进料装置均匀地送入

流化床干燥机的床体内。进料速度通常可根据生产能力和干燥要求进行调节,以保证物料在床体内能够得到充分的干燥。

(4) 干燥

热风供应:空气经过空气过滤器过滤后,由鼓风机送入换热器进行加热,加热后的热空气通过进风管道进入流化床干燥机的底部。热空气的温度、风量和风速等参数根据物料的性质、初始含水率和干燥要求等因素进行精que控制。

流化干燥:热空气穿过流化床底部的分布板,形成均匀的气流。当气流速度达到临界流化速度时,床板上的湿物料颗粒被吹起并处于流化状态,与热空气充分接触。在这个过程中,热空气将热量传递给物料颗粒,使颗粒内部的水分迅速蒸发,形成水蒸气。水蒸气随着热空气一起向上 流动,穿过物料层,从流化床干燥机的顶部排出。

干燥控制:在干燥过程中,通过调节热空气的温度、风量、风速以及物料在床体内的停留时间等参数,确保物料能够均匀干燥至规定的含水率。同时,监测干燥过程中的关键指标,如物料温度、出口空气湿度等,以保证干燥效果和产品质量。

(5) 除尘:从流化床干燥机顶部排出的废气中含有一定量的粉尘和细颗粒物料,为了减少环境污染和物料损失,废气需要经过除尘处理。通常采用旋风分离器和布袋除尘器组合的方式进行除尘。旋风分离器首先将废气中的大部分较大颗粒物料分离出来并回收,然后废气再进入布袋除尘器进一步去除细小的粉尘颗粒,经过除尘后的废气达到环保排放标准后排放到大气中。

(6) 出料:干燥后的物料从流化床干燥机的出料口排出,进入后续的筛分、包装等工序。出料时,可通过振动筛等设备对干燥后的颗粒进行筛分,去除不合格的大颗粒或细粉,得到粒度均匀、符合质量标准的水分散粒剂产品。

(7) 筛分与整粒:干燥后的物料通过振动筛进行筛分,将不符合粒度要求的颗粒分离出来。不合格的大颗粒可通过粉碎后重新返回造粒工序,细粉则可根据具体情况进行处理,如重新造粒或作为废料处理。经过筛分后的合格产品则进入包装工序。

(8) 包装:将经过筛分后的合格水分散粒剂产品按照规定的包装规格和要求进行包装,通常采用塑料袋、纸袋或塑料桶等包装容器进行包装,并贴上产品标签,注明产品名称、规格、生产日期、保质期等信息,以便于储存、运输和销售 。

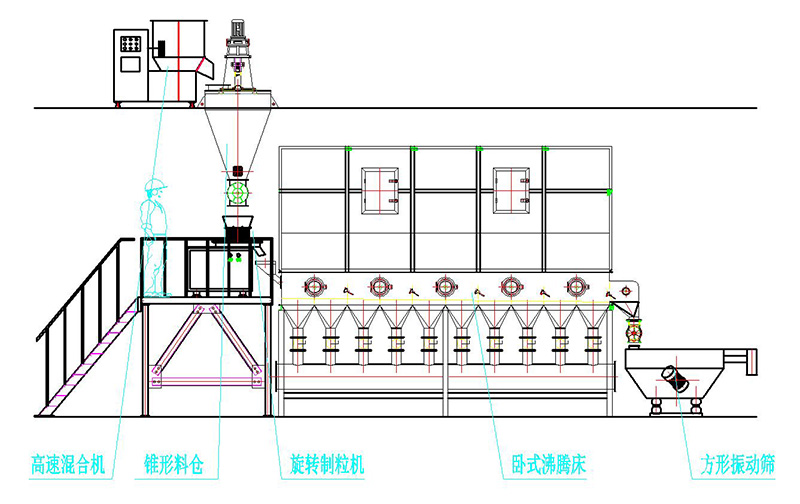

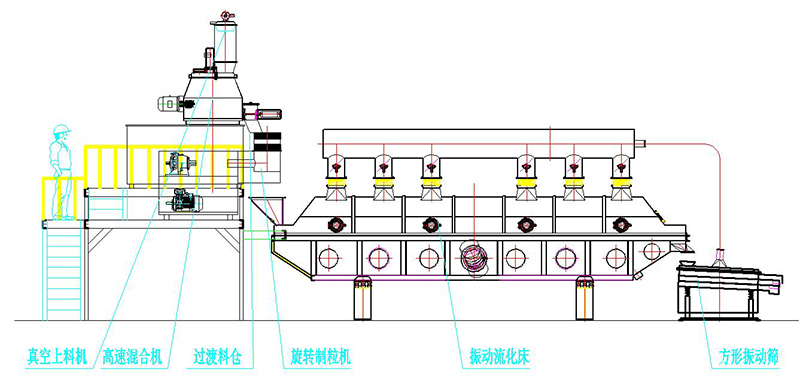

农药水分散粒剂干燥机 工艺流程及生产设备

生产工艺1:称量配料→混合(ZGH型立式高速混合机)→制粒(ZL型旋转式制粒机)→干燥(XF型沸腾干燥机)→筛分(ZS、FS型振荡筛)→上料(ZKS真空上料机)→包装

生产工艺2:称量配料→混合(ZGH型立式高速混合机)→制粒(ZL型旋转式制粒机)→干燥(ZLG型振动流化床)→筛分(ZS、FS型振荡筛)

水分散粒剂WDG制粒流化干燥机组 性能特点

(1) 干燥效率高

强化传热传质:热空气与物料颗粒在流化状态下充分接触,极大地增加了两者之间的接触面积和接触时间,使得热量能够快速传递给物料,水分也能迅速从物料内部迁移到表面并蒸发,从而显著提高干燥速率。

快速去除水分:干燥过程中,物料颗粒被热空气均匀包围,水分蒸发的动力大,能够在较短的时间内将物料中的水分降低到规定的含量,提高生产效率。

(2) 干燥质量好

干燥均匀性好:流化床干燥机内物料处于流化状态,颗粒之间不断地混合、碰撞,使得物料受热更加均匀,避免了局部过热或干燥不足的情况,从而保证了干燥后产品的含水率均匀一致,有利于提高产品的质量稳定性。

产品完整性好:在流化干燥过程中,物料颗粒与气流之间的相对运动较为温和,不会对颗粒造成过度的摩擦和碰撞,减少了颗粒的破碎和磨损,能够有效保持产品的粒度完整性和外观质量,降低产品的细粉含量,提高产品的合格率。

(3) 温度控制精准

分段加热设计:一些先进的水分散粒剂WDG流化床干燥机采用分段加热的方式,预干燥段采用高压低风量风机,使较湿的颗粒能完全流化;干燥段采用低压高风量的风机,单位时间内带走水份多,干燥均匀;冷却段采用高风量风机,能迅速带走热量,降低产品温度,既达到水分控制的要求,又方便后续包装工艺。

实时温度监测与调节:配备温度传感器等监测设备,能够实时准确地测量干燥过程中不同位置的温度,如进风温度、物料温度、出风温度等,并根据设定的温度值自动调节热空气的流量、温度等参数,确保干燥过程在精que的温度范围内进行,防止因温度过高或过低影响产品质量。

(4) 环保性能强

粉尘排放少:在设计上注重密封性,减少了干燥过程中物料粉尘的泄漏和飞扬,同时配备有效的除尘设备,如旋风分离器和布袋除尘器等,对排出的废气进行净化处理,使粉尘排放浓度远低于国家环保标准,有效保护环境和操作人员的健康。

热风循环利用:部分流化床干燥机采用热风循环系统,将经过干燥后的热空气进行回收、过滤和再加热后循环使用,不仅提高了能源利用率,降低了能源消耗和生产成本,还减少了因废气排放对环境造成的热污染。

(5) 操作维护方便

结构设计合理:干燥主机的上下床体之间采用快开式结构,改变了传统结构采用螺栓固定连接的形式,极大地方便系统彻底清洗。下床体内部采用不锈钢满焊制作,避免清洗时污水进入保温层,从而影响产品品质,并且还设有清理口,方便清洁设备 。

铺料床板优化:铺料床板的孔型采用组合式结构,前段采用舌形孔,使物料能通畅地往前走动而不产生漏料现象;中后端采用直孔,热风的穿透率更高,干燥过程的热交换更充分。

(6) 适用范围广

物料适应性强:不仅适用于水分散粒剂的干燥,还可广泛应用于化工、制药、食品、饲料、矿产、冶金和建材等各行业的粉状、颗粒状、片状、纤维状物料的干燥、冷却、增湿等操作,能够满足不同行业和不同物料的干燥需求。

产品规格多样:可根据用户的实际生产需求,设计制造不同产量规模的设备,单条生产线的产量有100kg/h、200kg/h、300kg/h、500kg/h、800kg/h等可供选择,还可以根据特殊要求进行定制化生产,以适应不同企业的生产规模和发展需求。

198 5011 0998

198 5011 0998