化纤钛白即聚酯纤维专用级钛白粉,是一种加入到化学纤维和人造纤维中起消光作用的二氧化钛,能够有效消除化学纤维表面的光泽,使纤维呈现出柔和、自然的外观,这对于一些需要避免反光或追求特定视觉效果的纤维制品至关重要,如某些高档服装面料、家纺用品等。其折射率接近于聚酯的2倍,这一特性使得它在纤维中能够更好地散射和吸收光线,从而增强消光效果。在化学纤维的生产和使用过程中,化纤钛白不易与其他化学物质发生反应,能够保持其性能的稳定,不会因化学反应而影响纤维的质量和性能。优质的化纤钛白在纤维生产过程中能够均匀地分散在纤维基体中,确保消光效果的一致性和纤维性能的均匀性,避免因钛白颗粒团聚而导致的纤维表面缺陷或性能不均等问题。化纤钛白主要应用于聚酯纤维、聚丙烯腈纤维等化学纤维的生产。

近年来,化学纤维在纺织、服装、家纺等领域的应用越来越广泛,其性能不断提升,市场需求持续增长,为化纤钛白提供了广阔的市场空间,以聚酯纤维为例,其具有强度高、弹性好、耐磨等优点,在服装、家纺等领域的应用不断扩大,对化纤钛白的需求也相应增加。随着人们对纤维制品品质和功能要求的不断提高,对具有高性能、高附加值的化纤钛白产品的需求也日益增加。例如,在高性能运动服装、户外用品、汽车内饰等领域,需要使用具有特殊性能的化纤钛白,如高耐候性、高紫外线屏蔽性能等,这为化纤钛白生产企业提供了向gao端市场拓展的机遇 。在供给侧结构性改革的推动下,化纤钛白行业也将面临产业升级和整合的机遇。通过淘汰落后产能,优化产业结构,提高行业集中度,将有助于提升化纤钛白行业的整体竞争力,促进市场的健康发展。

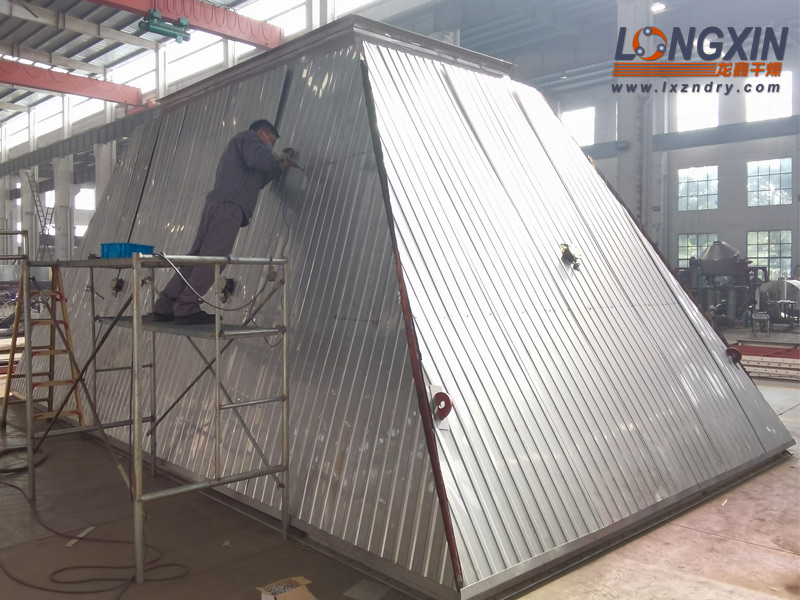

研发具有更高性能的化纤钛白产品将是未来的发展重点,同时,产业整合也将推动企业间的合作与创新,加快新技术、新产品的研发和推广应用。江苏龙鑫智能不断改进化纤级钛白干燥工艺,提高化纤钛白的质量和性能。新开发的化纤级钛白粉超高速离心

喷雾干燥机采用更加先进的干燥技术,可以生产出粒度更细、分布更均匀、杂质含量更低的化纤钛白产品,提高其在纤维中的分散性和遮盖力;粒度更细的化纤钛白利用其小尺寸效应和量子效应,赋予纤维制品更好的紫外线屏蔽性能、抗菌性能和抗静电性能等,满足gao端纤维制品市场的需求,提升产品附加值和市场竞争力。

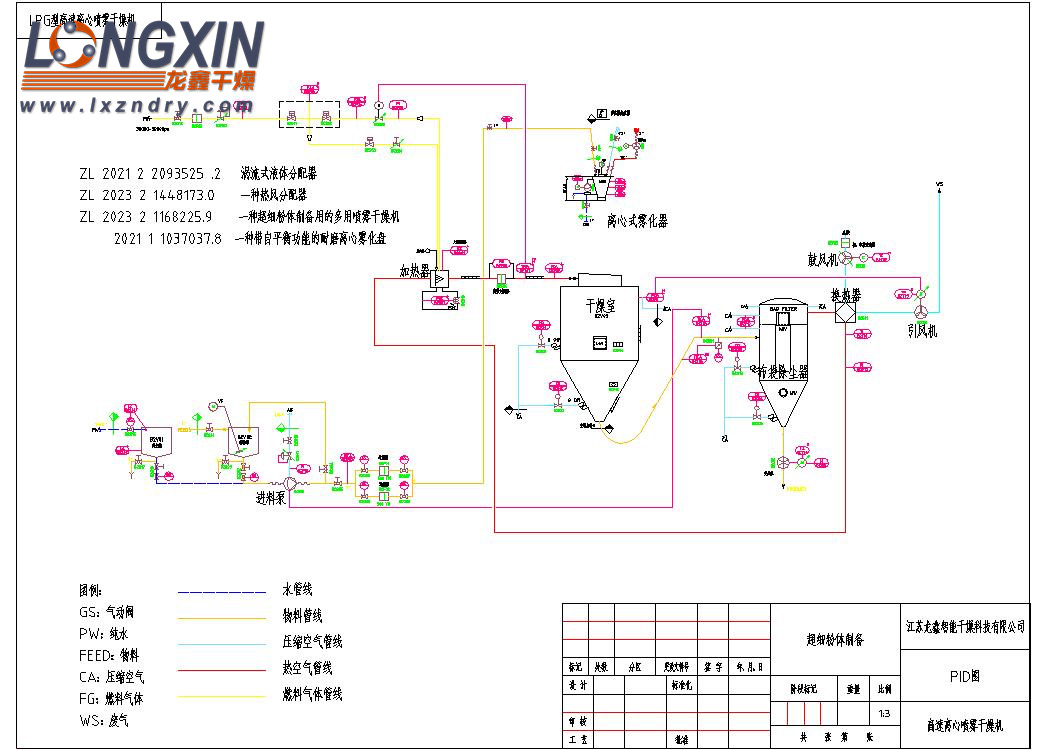

化纤级钛白粉超高速离心喷雾干燥机 工艺流程

(1) 进料阶段

物料准备:将待干燥的化纤钛白液态物料进行预处理,如过滤去除杂质、调配浓度等,确保物料的纯净度和流动性,以满足喷雾干燥的要求。

输送进料:通过进料泵将预处理后的液态化纤钛白物料从料槽中抽出,经管道输送至干燥机顶部的高速离心雾化器中。在进料过程中,需要控制进料速度的稳定性,以保证雾化效果和干燥过程的均匀性。

(2) 喷雾阶段

超高速离心雾化:液态化纤钛白物料进入高速离心雾化器后,在高速旋转的离心力作用下,物料被迅速分散成极其微小的雾滴。雾化器的转速通常高达数千转甚至上万转每分钟,产生的离心力能够使物料在旋转面上伸展为薄膜,并不断向边缘运动,zui终离开边缘时形成雾化状态。这些微小雾滴的粒径一般在几十微米至数百微米之间,大大增加了物料与热空气的接触表面积。

(3) 干燥阶段

热风供应:与此同时,空气经过过滤和加热后,进入干燥器顶部的空气分配器。加热后的空气温度通常在130℃-300℃之间可调,热空气呈螺旋状均匀地进入干燥室,与雾化后的化纤钛白雾滴并流接触。

水分蒸发:雾滴与热空气在干燥室内充分混合,由于雾滴的表面积大且与热空气的接触充分,水分在极短的时间内迅速蒸发。在这个过程中,热空气作为载热体将热量传递给雾滴,使雾滴中的水分吸热汽化变为水蒸气,从而实现化纤钛白的干燥。干燥时间一般仅需数秒至数十秒,能够有效防止化纤钛白因长时间受热而发生变质或性能下降等问题。

(4) 收集阶段

成品收集:干燥后的化纤钛白成品以超细粉状的形式存在,在重力作用下连续地由布袋除尘器中输出。布袋除尘器利用精密滤袋过滤原理将成品与废气进行分离,使成品颗粒沉降至底部收集器中,而废气则继续上升被排出。

包装储存:收集到的化纤钛白成品经过必要的检测和质量控制后,进行包装和储存。包装方式通常根据产品的具体要求和客户需求进行选择,如采用塑料袋、编织袋、桶装等方式进行包装,以确保产品在储存和运输过程中不受潮、不受污染。

(5) 废气排放阶段

废气处理:干燥过程中产生的废气含有一定量的水蒸气和少量未被完全收集的化纤钛白粉尘,需要经过废气处理系统进行净化处理后再排放。废气处理系统通常包括除尘器、洗涤器等设备,用于去除废气中的粉尘颗粒和有害气体,使其达到环保排放标准,减少对环境的污染。

排空排放:经过处理后的废气通过风机排空,排放至大气中。在排放过程中,需要对废气的温度、流量、粉尘含量等参数进行监测,以确保排放符合相关环保法规的要求。

化纤级钛白粉超高速离心喷雾干燥机 性能特点

(1) 干燥效率高

干燥速度快:能在极短时间内完成干燥过程,料液经离心喷雾后表面积大增,在高温气流中瞬间可蒸发95%~98%的水分,一般仅需数秒至数十秒即可完成干燥,大大提高了生产效率。

生产连续性好:适合连续化大规模生产,可源源不断地将液态化纤钛白物料干燥成粉状或颗粒状成品,能满足大规模生产的需求,提高生产效益。

(2) 产品质量优:所生产的化纤钛白产品具有良好的分散性、流动性和溶解性,其粒径、松散度、水分等指标在一定范围内可通过改变操作条件进行调整,产品纯度高,能够满足化纤生产对钛白质量的严格要求,从而更好地应用于聚酯纤维、锦纶纤维、腈纶纤维等的生产,提高纤维的白度、光泽度、遮盖力和耐候性等性能。

(3) 工艺简化:含湿量40%~90%的化纤钛白液体物料,可经一次干燥直接成粉,无需再进行粉碎、筛选等繁琐工序,减少了生产环节,降低了生产成本,同时也减少了生产过程中的粉尘污染和物料损失,提高了产品的生产效率和质量稳定性。

(4) 环保节能

热效率较高:在干燥过程中,热空气与物料并流接触,热效率相对较高,能耗相对较低,可在一定程度上节约能源成本。

废气处理达标:设备配备了有效的废气处理系统,可对干燥过程中产生的废气进行净化处理,减少粉尘排放,使其达到环保排放标准,符合环保要求,减少对环境的污染。

(5) 操作控制方便:配备先进的自动化控制系统,可以实现对干燥过程中的温度、压力、转速、进料速度等参数进行精que控制和实时监测,确保设备的稳定运行和产品质量的可控性,同时还具有故障报警、自动保护等功能,提高了设备的安全性和可靠性,降低了操作人员的劳动强度。

化纤级钛白粉超高速离心喷雾干燥机 优化改进

(1) 改进物料性质

调整物料浓度和粘度:化纤钛白物料的浓度和粘度对雾化效果有显著影响。浓度过高,物料的流动性差,难以在雾化盘上形成均匀的薄膜和细小液滴;浓度过低,则会增加干燥成本和时间。可通过试验确定zui佳的物料浓度范围,并根据需要对物料进行适当的稀释或浓缩。若物料粘度较大,可采用加热、添加稀释剂等方法降低粘度,使其更易于雾化。

过滤杂质:在进料前,必须对化纤钛白物料进行严格的过滤,去除其中的固体杂质。杂质可能会堵塞雾化器的喷嘴或影响料液在雾化盘上的分布,导致雾化不均匀。可使用合适的过滤器,如滤网、滤芯等,确保物料的纯净度。

(2) 进料系统改进

精que控制进料速度:采用高精度的计量泵或变频调速技术,实现对进料速度的精que控制。稳定均匀的进料速度有助于保证雾化效果和干燥质量的稳定性,避免因进料速度波动导致的产品质量问题。

物料预处理优化:在进料前对化纤钛白物料进行更精细的预处理,如进一步细化过滤、除杂、调配等操作,确保进入干燥机的物料具有良好的流动性和稳定性,有利于提高雾化效果和干燥效率,同时减少对设备的磨损和堵塞风险。

(3) 优化雾化器设计

选择合适的雾化盘:根据化纤钛白物料的特性和干燥要求,选择合适直径、形状和材质的雾化盘。较大直径的雾化盘能够提供更大的离心力,有利于雾化;不同形状的雾化盘,如平底、凸底、凹底等,对雾化效果也会产生影响。此外,雾化盘的材质应具有良好的耐磨性、耐腐蚀性和导热性,以保证其性能稳定和使用寿命。

改进雾化盘结构:对雾化盘的结构进行优化,如增加导流槽、改变喷嘴形状等,能够使料液在雾化盘上的分布更加均匀,提高雾化效果。导流槽可以引导料液在离心力作用下更有序地向边缘流动,形成更细小均匀的液滴;优化喷嘴形状可使料液喷出时的角度和速度更加合理,进一步改善雾化效果。

(4) 加热系统优化

提高热风进塔温度控制精度:安装更精que的温度传感器和先进的温度控制系统,能够实时监测和精que控制热风的进塔温度。通过精que控制进塔温度,可以在保证干燥效果的前提下,进一步提高热效率,降低能耗。

优化热风循环系统:设计更加合理的热风循环路径和方式,使热风能够充分利用其热能,减少热量损失。例如,可以采用逆流式热风循环系统,让热风与物料形成更好的热交换,提高热能利用率。同时,加强对热风循环系统的密封性能,防止热风泄漏,进一步提高能源利用效率。

余热回收利用:增加余热回收装置,将干燥过程中产生的废气余热进行回收再利用。可以通过热交换器将余热传递给进入干燥机的冷空气或物料,预热物料或提高进风温度,从而减少能源消耗,降低生产成本。

(5) 设备结构设计优化

稳定热风温度和风速:热风温度和风速是影响雾化效果和干燥过程的重要因素。适当提高热风温度,可加快水分蒸发速度,使液滴在干燥过程中更容易破碎成更小的颗粒,从而提高雾化效果。但需注意避免温度过高导致物料变质或产生不良影响。同时,保持稳定的风速,能够使热风与液滴充分接触,促进水分蒸发和雾化过程的进行。

优化干燥室气流分布:合理设计干燥室的结构和气流通道,使热风在干燥室内能够均匀地分布,形成稳定的气流场。可以通过设置导流板、均风板等装置,引导热风的流向,减少气流的涡流和死角,确保液滴在干燥室内能够与热风充分、均匀地接触,提高雾化和干燥效果。

优化干燥室形状和尺寸:根据热风流动规律和物料干燥特性,对干燥室的形状和尺寸进行优化设计。合理的干燥室结构能够使热风更加均匀地分布在干燥室内,与雾滴充分接触,减少干燥死角,提高干燥的均匀性和效率。此外,还可以考虑在干燥室内设置导流装置或扰流元件,增强热风与雾滴的混合效果,进一步提高干燥效果。

(6) 控制系统升级

自动化与智能化控制:引入先进的自动化控制系统,如PLC、DCS等,实现对干燥机的全面自动化控制。通过预设干燥工艺参数,系统能够自动调节进料速度、雾化器转速、热风温度、风量等参数,确保干燥过程始终处于zui佳状态。同时,还可以配备远程监控和故障诊断功能,方便操作人员实时了解设备运行情况,及时发现和处理故障,提高生产的智能化水平和设备的可靠性。

数据采集与分析:加强对干燥过程中各种数据的采集和分析,如温度、湿度、压力、流量、物料浓度等参数。通过对大量数据的分析,可以深入了解干燥过程的规律和特性,为优化工艺参数、提高产品质量提供依据。此外,还可以利用数据分析结果建立预测模型,提前预测设备可能出现的问题,实现预防性维护,延长设备使用寿命。

198 5011 0998

198 5011 0998