分散染料是一类分子结构较简单,结构上不含水溶性基团,分子量较低,分子中虽含有极性基团,但仍属非离子型染料。在水中呈溶解度极低的非离子状态,为了使染料在溶液中能较好地分散,除必须将染料颗粒研磨至2微米以下外,还需加入大量的分散剂,使染料成悬浮体稳定地分散在溶液中。主要用于聚酯等合成纤维的染色和印花,如涤纶、醋酸纤维、锦纶、丙纶、氯纶、腈纶等合成纤维的印染,是涤纶的专用染料。经分散染料印染加工的化纤纺织产品,色泽艳丽,耐洗牢度优良,用途广泛。不过,分散染料对天然纤维中的棉、麻、毛、丝均无染色能力,对粘胶纤维也几乎不沾色,因此化纤混纺产品通常需要用分散染料和其它适用的染料配合使用。在全球经济持续发展以及人们生活水平不断提高的背景下,新兴市场对纺织品、服装等的需求不断增加。这些新兴市场的发展将为分散染料行业带来新的增长机遇,促使染料企业扩大生产规模以满足市场需求。

全球分散染料市场竞争激烈,尤其是在国内市场,众多国内外企业纷纷参与竞争。随着市场的不断发展和整合,分散染料生产企业需要持续改进生产工艺,不断提升自身竞争力,以在市场中求得生存和发展。龙鑫智能装备研发分散染料高效后处理工艺,采用先进的研磨设备和喷雾造粒工艺,高效砂磨技术,进一步细化染料颗粒,提高染料的分散性和稳定性,使染料在染色过程中更容易均匀地分散在染液中,从而提高染色质量和重现性。新型喷雾造粒工艺完善分散染料微胶囊化工艺,提高微胶囊的包覆率、稳定性和缓释性能。通过优化微胶囊的制备条件,使分散染料能够更好地被包裹在微胶囊中,实现染料的缓慢释放,提高染色的均匀性和上染率,同时降低染色过程中的染料粉尘飞扬和对环境的污染。

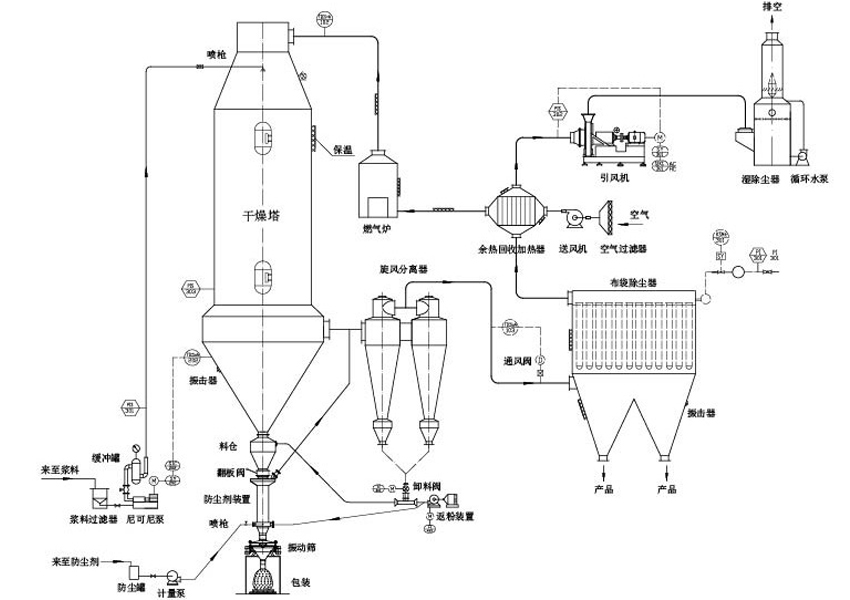

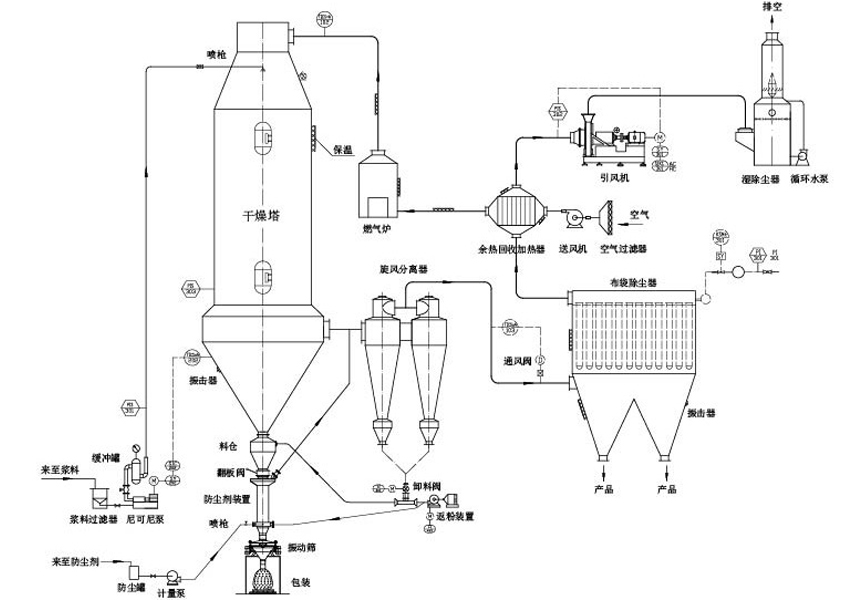

分散染料造粒喷雾干燥塔 工艺流程

通过高压将液料送入压力式雾化器雾化成小液滴,然后与热空气并流下降进行干燥。可根据工艺要求调节料液泵的压力、流量和喷孔的大小,得到所需的按一定大小比例的球形颗粒。其具有操作方便、启动快、结构紧凑、热风干净清洁等优点,适用于多种物料的干燥,对于分散染料的干燥也有较好的效果。

(1) 料液研磨:采用先进的研磨设备和工艺,进一步细化染料颗粒,提高染料的分散性和稳定性。高效研磨技术可将染料颗粒粒径控制在更小的范围内,使染料在染色过程中更容易均匀地分散在染液中,从而提高染色质量和重现性。

(2) 料液准备:对分散染料进行预处理,将其制成具有一定浓度和流动性的液料,一般需要对染料进行溶解、过滤等操作,去除其中的杂质和不溶性颗粒,防止堵塞雾化器。

(3) 供料:经过预处理的液料被送入供料系统,通常采用隔膜泵等高压泵将液料以2~20MPa的高压输送至干燥塔顶部的压力式雾化器。

(4) 雾化:液料在高压作用下进入雾化器后,被雾化成微小的液滴,形成雾化状态。雾化后的液滴表面积大大增加,与热空气接触的面积也相应增大,有利于水分的快速蒸发。

(5) 加热与送风:空气经过初效过滤器和中效过滤器过滤后,去除其中的飞虫、粉尘等杂质,得到洁净的空气。洁净空气通过蒸汽加热器、电加热器等加热设备被加热至一定温度,一般分散染料的喷雾干燥温度可控制在150℃~220℃之间。加热后的热空气由风机送入干燥塔内,与雾化后的液滴并流下降,使液滴在热空气中迅速完成干燥过程。

(6) 干燥与造粒:在干燥塔内,雾化液滴与热空气充分接触,水分瞬间蒸发汽化,液滴中的分散染料则迅速干燥成细小的颗粒或空心球状颗粒,从而得到粉体或粒状的分散染料成品。新设备完善微胶囊化工艺,提高微胶囊的包覆率、稳定性和缓释性能。通过优化微胶囊的制备条件,使分散染料能够更好地被包裹在微胶囊中,实现染料的缓慢释放,提高染色的均匀性和上染率,同时降低染色过程中的染料粉尘飞扬和对环境的污染。

(7) 气固分离与收料:大部分干燥后的粉粒在重力作用下由塔底排料口收集。废气及其携带的微小粉末则进入旋风分离器进行气固分离,废气由抽风机排出,粉末由设在旋风分离器下的收粉筒收集,从而实现染料的回收,提高回收率,一般回收率在96%-98%以上。

(8) 尾气处理:从旋风分离器排出的尾气中可能还含有少量的细小粉尘,为了减少粉尘排放对环境的污染,尾气还需经过二级除尘装置,如湿式捕集器、布袋除尘器等进行进一步的处理,使尾气达标排放。

分散染料造粒喷雾干燥塔 性能特点

(1) 干燥效率高:料液经雾化后表面积大幅增加,在热风气流中瞬间可蒸发95%-98%的水分,完成干燥仅需十几秒到数十秒,能快速将分散染料干燥成成品,极大提高生产效率,特别适合分散染料这类热敏性物料的干燥,可有效防止其在长时间受热过程中变质。

(2) 产品质量优:

颗粒均匀:所制得的产品为球状颗粒,粒度均匀,具有良好的流动性和溶解性,能更好地满足分散染料在后续使用中的工艺要求,如在染色过程中可更均匀地分散于染液中,提高染色效果。

微胶囊化处理:将分散染料包裹在微胶囊中,形成具有特定功能和性能的微胶囊分散染料。这种处理方式可提高染料的稳定性、缓释性和相容性,减少染色过程中的染料飞扬和污染。

(3) 操作控制好

操作简便:压力

喷雾干燥机的结构相对紧凑,操作简单稳定,容易上手,对操作人员的专业要求相对较低,且启动迅速,能够快速投入生产。

控制方便:可根据工艺要求灵活调节料液泵的压力、流量以及喷孔的大小,从而精准地控制产品的粒径、松密度、水分等指标,实现对干燥过程和产品质量的有效控制,并且容易实现自动化作业,降低人工劳动强度,提高生产的稳定性和一致性。

(4) 适用范围广:根据物料的特性,既可以用热风干燥,也可以用冷风造粒,对不同性质的分散染料以及其他多种物料都有良好的适应性,可广泛应用于化工、食品、制药、陶瓷等多个行业,能满足不同领域对干燥和造粒的需求。

(5) 环保性能强:设备配备了完善的除尘系统,如旋风分离器、布袋除尘器等,使废气及其携带的微小粉末得到有效分离和收集,回收率可达96%-98%以上,大大减少了粉尘排放对环境的污染,符合环保要求。

(6) 设备材料佳:与物料接触部分的塔体、管道、分离器等通常采用SUS304制作,具有良好的耐腐蚀性和卫生性,能够保证物料的纯净度和设备的使用寿命,在塔体内部与外壳之间有足够的保温层,填充超细玻璃棉,既减少了热量散失,提高了能源利用率,又能防止操作人员烫伤,保障生产安全。

(7) 可调节性强:可配备细粉回送、再湿附聚系统,满足用户对物料粒径的不同要求,产品粒径、松密度、水份等指标可在一定范围内调节。

(8) 自动化与连续化生产:实现生产过程的自动化和连续化,提高生产效率、产品质量稳定性和生产安全性,降低人力成本和能源消耗。通过引入先进的自动化设备和控制系统,优化工艺流程,可实现从原料投料到产品包装的全流程自动化生产。

(9) 在线监测与质量控制:安装在线监测仪器,实时监测生产过程中的关键参数,如温度、压力、pH值、反应物浓度等,并通过数据分析和反馈控制,及时调整生产工艺参数,确保产品质量的稳定性。同时,利用先进的质量检测技术,如高效液相色谱、质谱等,对产品进行快速、准确的检测,实现对产品质量的严格把控。

198 5011 0998

198 5011 0998