有机颜料是不溶性有机物,通常以高度分散状态加入底物而使底物着色,与染料的根本区别在于它既不溶于使用的介质,也不溶于被着色的底物。色彩鲜明,着色力强;无毒性,但部分品种的耐光、耐热、耐溶剂和耐迁移性往往不如无机颜料。油墨是有机颜料的主要应用领域之一,每年约有40%~50%的有机颜料产量被应用在油墨领域。随着印刷行业的不断发展,对油墨的需求也在持续增加,从而推动了有机颜料市场的增长。亚洲在全球有机颜料市场中占据重要地位,其中我国是重要的有机颜料生产国,约占全球总产量的60%,产量多年位居全球第yi。2018-2019年虽然受到环保政策的影响,产量略有下降,但近几年产量快速回暖,随着环保工艺的不断提升、国际贸易环境的改善以及下游行业的持续发展,我国有机颜料产量保持稳步发展。

随着下游行业对产品质量和性能要求的不断提高,高性能有机颜料的市场需求呈现出快速增长的趋势。高性能有机颜料具有较高的附加值和技术壁垒,国内企业在这一领域的发展将有助于提升行业的整体竞争力,获得更大的市场份额。江苏龙鑫智能生产的高性能有机颜料专用低温带式干燥机解决了传统的有机颜料烘干中存在生产效率低、产品质量不稳定等问题。新设备采用连续化生产工艺,使加料、挤条、干燥、冷却、除尘等各个生产环节连续进行,提高生产效率,降低生产成本,能够更好地控制产品质量的一致性。同时龙鑫干燥提供专业的技术支持和售后服务,帮助客户解决使用过程中的问题,提高客户满意度和忠诚度,增强企业的市场竞争力,为客户提供高性能有机颜料后处理工艺的整体解决方案。

有机颜料低温带式干燥机 工艺流程

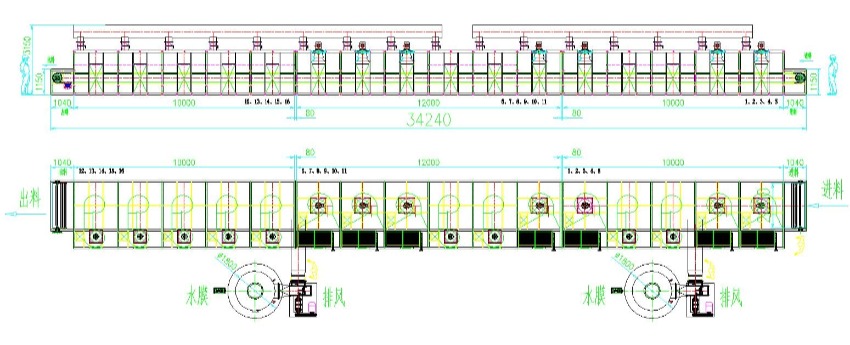

有机颜料低温带式干燥机包括颜料成型系统、布料系统、输送系统、加热单元、尾气处理系统、电气控制系统等。物料先通过颜料成型系统制成特定形状,如条状等,再由布料系统均匀铺在输送网带上。加热单元提供热量,使热风从网带上方和下方强制输入,与物料充分接触,让物料内部水分扩散并蒸发,从而实现干燥。尾气处理系统则对干燥过程中产生的废气进行处理,达标后排放。

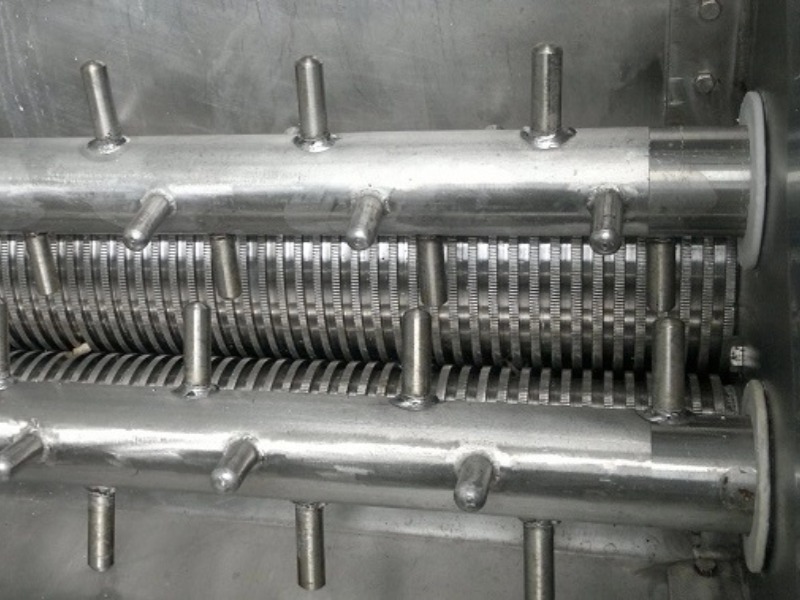

(1) 颜料成型:首先,将有机颜料的滤饼或膏状物料通过颜料成型系统进行处理,使其形成特定的形状,如粒状、柱状或条状等。常见的成型方法有挤压成型、造粒成型等,这样可以增加物料的受热面积,提高干燥效率,同时避免因物料粘性带来的不利因素。

(2) 布料:成型后的物料通过自动铺料装置均匀地铺在带式干燥机的网带上。铺料的均匀性对干燥效果至关重要,它确保了物料在干燥过程中能够均匀受热,从而保证干燥后的颜料含水量一致,产品质量稳定。

(3) 干燥:网带缓慢移动,将物料送入干燥室。在干燥室内,热风从网带的上方和下方强制输入,与物料充分接触。热风的温度通常控制在较低的范围内,以满足有机颜料低温干燥的要求,避免因温度过高导致颜料性能下降或变质。物料内部的水分在热风的作用下不断扩散并蒸发,从而实现干燥的目的。干燥过程中,热风的温度、风速以及物料在干燥室内的停留时间等参数会根据颜料的种类、含水量、干燥要求等因素进行精que调整和控制。

(4) 尾气处理:干燥过程中产生的废气含有一定的水分和有机挥发物等污染物,需要经过尾气处理系统进行处理。尾气处理方法包括冷凝、吸附、燃烧等,以去除废气中的有害物质,使其达到环保排放标准后再排放到大气中,减少对环境的污染。

(5) 冷却与出料:经过干燥后的物料温度较高,需要进行冷却处理,以便于后续的包装和储存。一些带式干燥机配备了冷却段,通过风冷或水冷等方式对物料进行快速冷却。冷却后的物料达到所需的温度和湿度后,由网带输送至出料口,完成整个干燥过程。

(6) 清洗与维护:在完成一批物料的干燥后,需要对设备进行清洗,以防止物料残留和交叉污染。带式干燥机的网带、干燥室、散热器等部件都需要定期进行清洗和维护,确保设备的正常运行和产品质量的稳定性。

有机颜料低温带式干燥机 技术优势

(1) 产品质量保障

低温干燥:能够精准控制干燥温度,在低温条件下实现物料的干燥,有效避免了因温度过高导致有机颜料色泽、光泽、强度等性能下降或变质的问题,确保干燥后的颜料具有良好的品质,满足gao端市场对有机颜料质量的严格要求。

干燥均匀:物料在网带上均匀分布,且热风从上下两面同时加热,使物料受热更加均匀,干燥后的颜料含水量一致,产品质量稳定,有利于后续的加工和应用。

形状保持:干燥过程中物料处于静止状态移动,几乎不破坏产品的形状,有利于保持颜料的颗粒完整性和粒度分布,对于一些对颗粒形状和粒度要求较高的有机颜料生产尤为重要。

(2) 生产效率提升

连续生产:可实现连续化、自动化生产,物料在网带上不断移动,依次经过干燥、冷却等工序,无需频繁地进料和出料,大大提高了生产效率,适合大规模生产的需求。

快速干燥:虽然采用低温干燥,但由于热风与物料的充分接触和高效的热交换,仍具有较快的干燥速度,能够在较短的时间内将有机颜料干燥至所需的含水量,缩短了生产周期。

(3) 节能环保

高效加热:采用先进的加热方式和合理的通风设计,热效率高,能够充分利用能源,减少能源的浪费,降低生产成本。

空气循环利用:部分尾气经处理后可循环回干燥系统中再次利用,减少了新鲜空气的引入量,进一步降低了能耗,同时也减轻了尾气处理的压力,符合节能环保的发展趋势。

余热回收利用:注重生产过程中能量的回收与循环利用,如采用余热回收装置,将反应过程中产生的余热用于预热原料或加热其他生产环节的介质;优化能源管理系统,实现能源的合理分配和高效利用,降低生产过程中的能源消耗,减少生产成本和对环境的影响。

(4) 设备稳定性与维护便利性

结构稳定:设备结构相对简单,主要由颜料成型系统、布料系统、输送系统、加热单元、尾气处理系统、电气控制系统等组成,各部件性能稳定,运行可靠,故障发生率低,可有效减少设备的停机时间,保证生产的连续性。

清洗维护方便:传送带可清洗,加热室与干燥室分开,便于清洗传送网带,防止物料残留和交叉污染,保证产品的纯净度,同时也有利于延长设备的使用寿命。

(5) 安全性能高:在封闭或真空的环境下进行干燥,减少了有机颜料与空气的接触,降低了粉尘爆炸等安全风险,同时也有利于保护操作人员的健康和安全。

(6) 成本效益优势

降低综合成本:虽然设备的采购成本可能相对较高,但由于其具有较高的生产效率、较低的能耗和维护成本,以及稳定的产品质量,从长期来看,能够为企业带来显著的经济效益,降低综合生产成本。

适应多样化生产:可根据不同的产量和物料水分要求,选择多台设备串联使用,也可通过调节设备参数,适应多种有机颜料的干燥需求,具有较强的灵活性和适应性,可广泛应用于不同规模和类型的有机颜料生产企业 。

(7) 自动化控制技术的应用

借助先进的自动化控制技术,如分布式控制系统(DCS)、可编程逻辑控制器(PLC)等,对有机颜料生产过程中的温度、压力、流量、pH值等参数进行精que控制,实现生产过程的自动化操作和智能化管理。不仅可以提高生产的稳定性和安全性,还能够减少人为因素对产品质量的影响,提高生产效率和产品质量的稳定性。

198 5011 0998

198 5011 0998