植物提取物是以植物为原料,根据提取的zui终产品的用途需求,经过物理化学提取分离过程,定向获取和浓集植物中的一种或多种有效成分,且不改变其有效成分结构所形成的产品。许多植物提取物具有药用价值,可直接作为药物使用,或作为药物的中间体用于合成更有效的药物。例如,从青蒿中提取的青蒿素是治疗疟疾的有效药物;红豆杉中的紫杉醇是一种重要的抗癌药物。随着人们健康意识的提高,植物提取物在保健食品中的应用越来越广泛。如人参提取物、枸杞提取物、灵芝提取物等,常被用于制作增强免疫力、抗疲劳、调节血脂等功能的保健食品。同时植物提取物具有天然、温和、无刺激等优点,能够为化妆品提供多种功效。例如,芦荟提取物具有保湿、舒缓肌肤的作用;绿茶提取物具有抗氧化、抗菌等功效,可用于护肤品、洗发水、牙膏等化妆品的生产。

随着人们对健康和天然产品的关注度不断提高,植物提取物在食品、保健品、药品、化妆品等领域的应用越来越广泛。这些领域的快速发展将直接带动对植物提取物离心

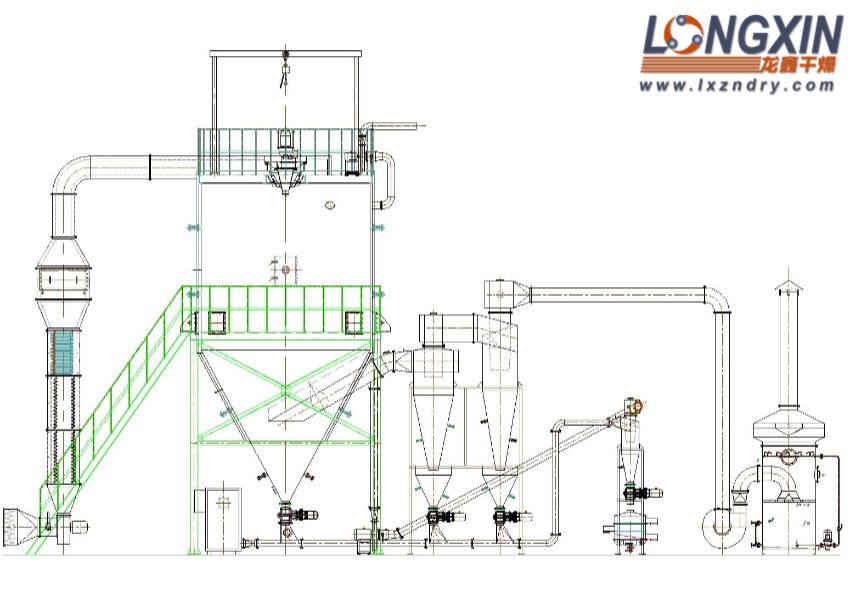

喷雾干燥机的需求,促使市场规模不断扩大。龙鑫智能的喷雾干燥技术不断创新和进步,使得植物提取物离心喷雾干燥机的性能和效率得到显著提升。新开发的植物提取物喷雾干燥机在节能、环保、自动化控制等方面表现更优,能够降低企业的生产成本和能源消耗,提高生产的稳定性和产品质量的一致性。新型植物提取物干燥机采用了智能化控制系统,可根据物料的特性和干燥要求自动调整工艺参数,实现精准干燥。这些技术优势将吸引更多企业采用植物提取物离心喷雾干燥机,进而扩大市场规模。

植物提取物离心喷雾干燥机 工作原理

(1) 空气加热与输送:空气首先经过过滤器,去除其中的杂质和灰尘,然后进入加热器。在加热器中,空气被加热到设定的温度,一般在140℃~250℃之间,加热后的热空气呈螺旋状均匀地进入干燥器顶部的空气分配器。

(2) 料液雾化:植物提取物的料液由料液槽经过滤器过滤后,由泵送至干燥器顶部的离心雾化器。离心雾化器是关键部件,它通过高速旋转产生强大的离心力,将料液在旋转面上伸展为薄膜,并不断向边缘运动,离开边缘时便已雾化成极小的雾状液滴,雾化后的液滴表面积大大增加。

(3) 并流干燥:雾化后的料液液滴与热空气并流接触,由于液滴的表面积大,水分在热风气流中能够迅速蒸发。在极短的时间内,通常只需5~35秒,液滴中的水分就可蒸发90%~98%,植物提取物则干燥成成品 ,此过程能很好地保留植物提取物中的热敏性成分以及色、香、味等特性。

(4) 成品收集与废气排出:干燥后的成品由干燥塔底部和旋风分离器排出,旋风分离器可将大部分粉状产品收集起来,而湿空气则经过排风管道进入旋风卸料器,卸下湿空气带出来的小部分产品后,再经由水膜除尘器等设备进一步过滤除尘,zui后由风机排空。

植物提取物离心喷雾干燥机 设备优点

(1) 干燥速度快:料液经雾化后表面积大大增加,在热风气流中瞬间就可蒸发95%~98%的水份,完成干燥时间仅需数秒种,特别适用于热敏性植物提取物的干燥,能够zui大程度保留其生物活性成分。

(2) 产品质量好:能保留植物提取物的色、香、味等生物活性,且zui终产品的湿份含量低、纯度高、均匀度好。产品具有良好的分散性、流动性和溶解性,在一定范围内,产品的粒径、松密度、水份等性质可通过改变操作条件进行调整。

(3) 生产过程简化:对于含湿量40%~60%(特殊物料可达90%)的植物提取物液体,可一次干燥成粉粒产品,干燥后不需粉碎和筛选,减少了生产工序,提高了生产效率,降低了生产成本,且有利于保证产品的纯度。

(4) 操控灵活:操作人员可在一定范围内改变操作条件,如温度、进料速度、雾化器转速等,对产品的粒径、松密度、水份、产品性质等进行调整,控制和管理都很方便。

(5) 适应范围广:不仅适用于植物提取物,还可用于溶液、乳液、悬浮液甚至具有粘度的液料,在食品、化工、医药等多个行业都有广泛应用。

(6) 自动化程度高:一般配备自动控制系统,可大大降低人工操作难度和劳动强度,实现连续化生产,提高生产效率和产品质量的稳定性。

(7) 节能环保:在整个生产过程中,热能得到充分利用,且废气排放量少,有利于环保。

(8) 占地面积小:结构紧凑,相较于一些传统的干燥设备,占地面积较小,有利于工厂的布局和规划。

植物提取物离心喷雾干燥机 设计优化

(1) 进料系统改进

过滤与除杂:在进料系统中增加更精细的过滤器,去除植物提取物中的杂质和大颗粒物质,防止堵塞雾化器,影响雾化效果和设备正常运行。同时,定期清洗或更换过滤器,以保证进料的顺畅和纯净度。

流量控制与稳定性:采用高精度的计量泵和流量控制系统,确保料液能够以稳定、均匀的流量进入雾化器。这样可以保证雾滴的形成和干燥过程的稳定性,避免因进料流量波动导致产品质量不稳定或设备故障。

预热装置:对于粘度较高或温度较低的植物提取物,可在进料系统中增设预热装置,将料液预热至适当温度,降低其粘度,提高雾化效果和干燥效率。

(2) 雾化系统优化

雾化器选型与设计:根据植物提取物的特性,如粘度、表面张力等,选择合适的离心雾化器类型和尺寸。对于高粘度的提取物,可选用具有更高转速和更大离心力的雾化器,以确保雾滴的均匀性和细小度,从而提高干燥效率和产品质量。

雾化盘结构改进:优化雾化盘的形状、孔径和沟槽设计,使料液在离心力作用下能够更均匀地分布和甩出,形成粒径更小且分布更窄的雾滴。例如,采用特殊的导流槽设计,可引导料液在雾化盘上的流动路径,减少液滴的团聚现象。

转速调节与控制:配备精que的转速调节装置,能够根据不同的生产需求和物料特性,实时调整雾化器的转速。在保证干燥效果的前提下,适当降低转速可减少设备的能耗和磨损,延长设备使用寿命。

(3) 干燥室设计优化

气流分布优化:通过改进干燥室的结构和气流分配装置,使热空气能够更均匀地分布在干燥室内,与雾滴充分接触并进行热交换。例如,采用特殊的导流板、分风器等,调整热空气的流向和速度,避免出现局部过热或气流死角,提高干燥的均匀性和效率。

温度场控制:在干燥室内设置温度传感器和控制系统,实时监测和调节不同区域的温度,确保植物提取物在干燥过程中始终处于适宜的温度环境。对于热敏性的提取物,可采用分段式加热或梯度温度控制,即在干燥初期采用较高温度快速去除大部分水分,在干燥后期降低温度,以减少高温对提取物活性成分的影响。

干燥室形状与尺寸优化:根据处理量和物料特性,合理设计干燥室的形状和尺寸。一般来说,较高的干燥室有利于雾滴的充分干燥,但也会增加设备的高度和成本。因此,需要综合考虑各方面因素,找到zui佳的平衡点,以提高设备的性能和经济性。

(4) 粉尘回收与排放系统优化

旋风分离器改进:优化旋风分离器的结构和尺寸,提高其分离效率,使更多的干燥产品能够被有效地收集,减少产品损失。例如,采用新型的旋风分离器设计,如多管式旋风分离器、高效旋风除尘器等,可显著提高粉尘的分离效果。

废气处理与热能回收:对排出的废气进行处理,去除其中的异味和有害物质,减少对环境的污染。此外,还可考虑采用热能回收装置,如热交换器等,将废气中的余热回收利用,用于预热进入干燥机的空气或其他工艺环节,提高能源利用率,降低能耗。

(5) 提高物料的分散程度

优化雾化效果:对于离心喷雾干燥,良好的雾化效果是提高热交换效率的关键。确保雾化器能够将物料均匀地分散成细小的雾滴,雾滴越小,其表面积越大,与热空气的热交换就越充分。可以通过选择合适的雾化器类型(如离心式雾化器、压力式雾化器等)、调整雾化器的转速和进料速度等方式来优化雾化效果。

防止物料团聚:在干燥过程中,有些物料可能会因为粘性等原因发生团聚,影响热交换效率。可以在物料中添加适量的分散剂,或者在干燥室入口处设置机械振动装置等,防止物料团聚,保持物料的分散状态。

(6) 控制系统升级

自动化控制程度提高:采用先进的自动化控制系统,如PLC、DCS等,实现对干燥机各个参数的精que控制和自动化操作。通过预设的程序和算法,能够根据不同的物料和生产要求,自动调整设备的运行参数,如温度、转速、进料流量等,确保生产过程的稳定性和产品质量的一致性。

远程监控与数据分析:配备远程监控功能,使操作人员可以通过网络远程监控设备的运行状态、参数变化和故障报警信息等,及时进行调整和处理。同时,对生产过程中的大量数据进行收集、分析和存储,通过数据分析挖掘潜在的优化空间,为进一步的工艺改进和设备维护提供依据。

故障诊断与预警:建立完善的故障诊断系统,能够实时监测设备的运行状况,及时发现潜在的故障隐患,并发出预警信号。通过对故障模式的识别和分析,提供相应的故障解决方案,帮助维修人员快速定位和排除故障,减少设备停机时间,提高生产效率。

198 5011 0998

198 5011 0998