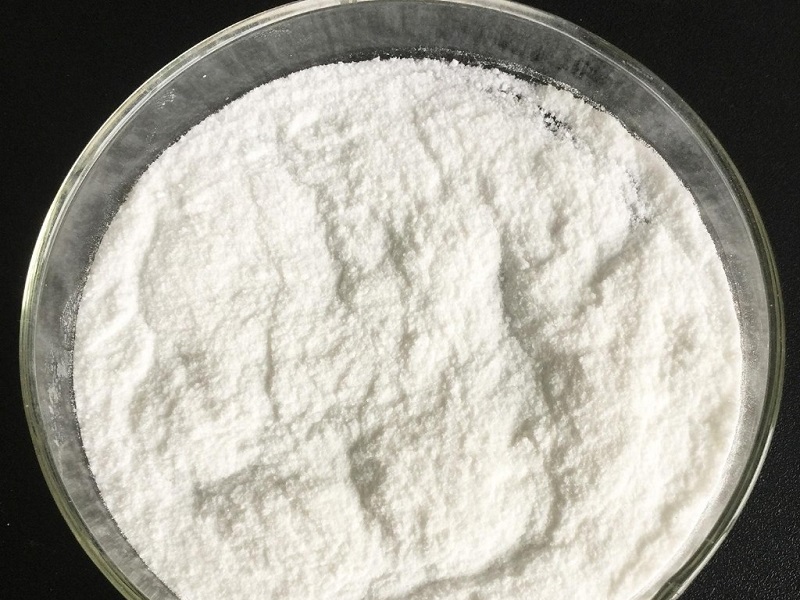

异维C钠又称D-异抗坏血酸钠、赤藻糖酸钠,是一种白色至黄白色的结晶或晶体粉末。饮料和酒领域是异维C钠zui大的应用领域之一,约占46.8%的市场份额。因其具有抗氧化和保鲜作用,能够有效延长产品保质期,防止因氧化产生变质和异味,保持饮料和酒的口感和品质,还能增强色泽和稳定性,使其更具吸引力,所以该领域对异维C钠的需求持续稳定存在。鱼、肉及其制品领域约占异维C钠市场份额的43.5%。在鱼、肉及其制品的加工和保存中,异维C钠可防止脂肪氧化和腐败,保持产品色泽和口感,同时增强营养价值,随着人们对肉类制品品质要求的提高,对其需求也在增加。

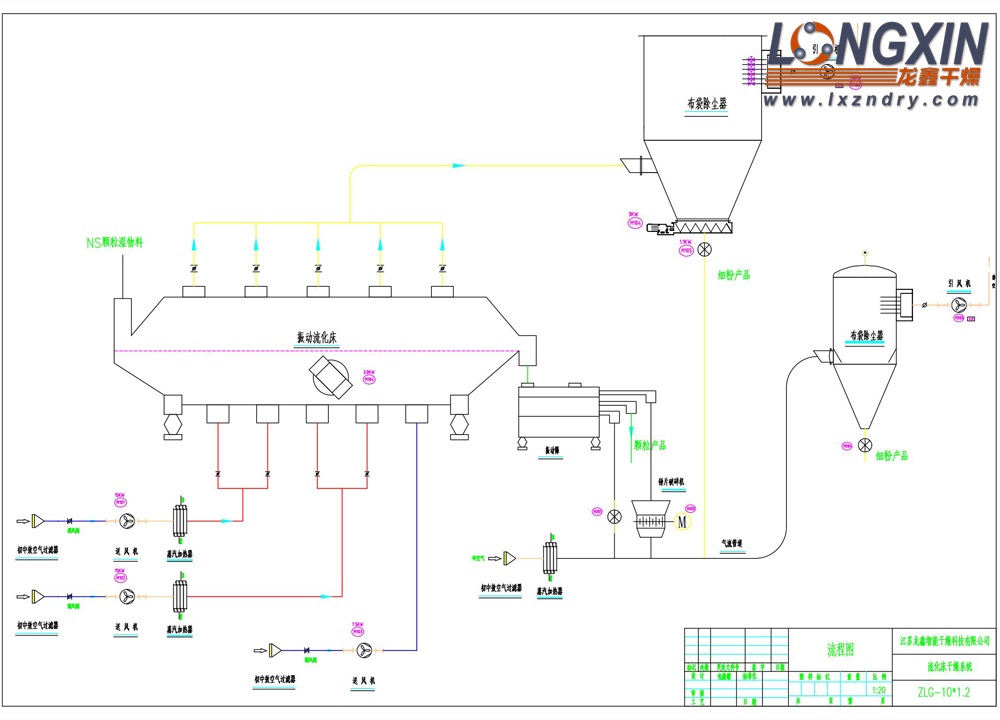

异维C钠作为重要的食品添加剂,在食品保鲜、抗氧化等方面应用广泛,随着食品工业的不断发展,对异维C钠的需求持续增加,这直接带动了对异维C钠振动

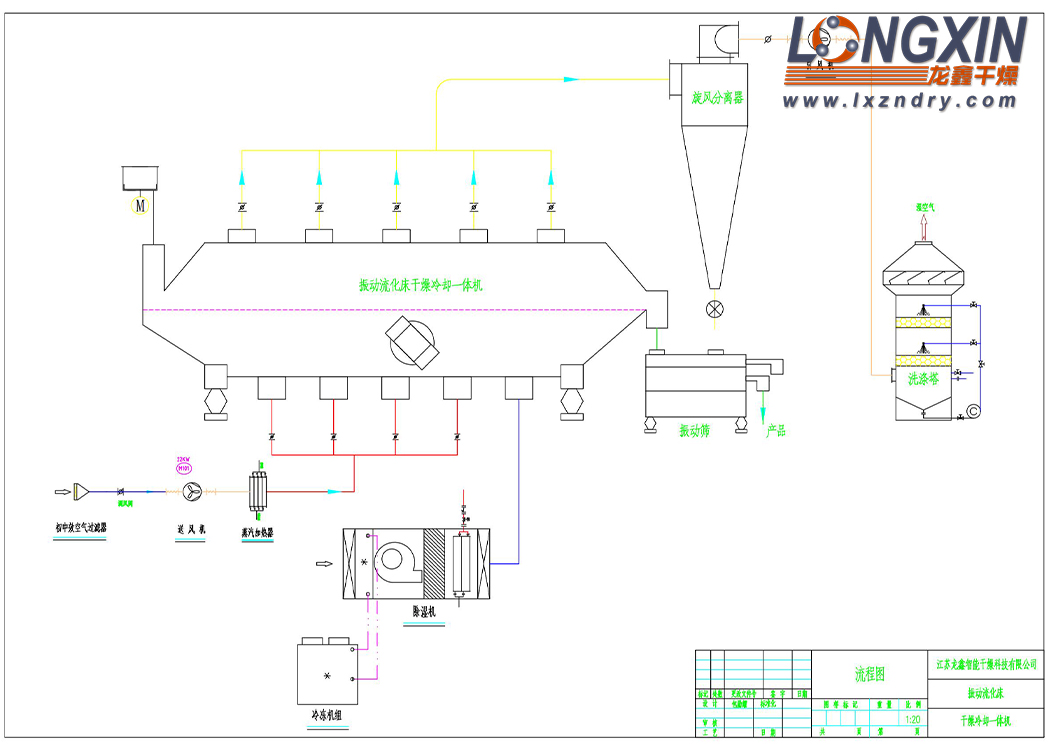

流化床干燥机的需求。生产企业对异维C钠的质量和干燥效率要求越来越高。江苏龙鑫生产的振动流化床干燥机能够使异维C钠在干燥过程中受热更加均匀,干燥后的产品质量更加稳定,符合食品添加剂的高标准要求。同时,其高效的干燥能力可以提高生产效率,满足企业大规模生产的需求,因此受到食品添加剂生产企业的青睐。在环保政策趋严的背景下,龙鑫干燥更加注重节能与环保技术的研发。通过优化异维C钠干燥机的结构设计、采用高效的加热方式和节能型电机等措施,降低设备的能耗。此外,改进尾气处理系统,减少粉尘排放和有害气体的释放,使干燥过程更加环保。

异维C钠振动流化床干燥机 工作原理

(1) 物料进入与振动输送:异维C钠物料从进料口进入干燥机内,落在具有多孔板或筛网构造的流化床板上。设备底部的振动装置,通常为振动电机,产生振动力,使物料沿水平方向抛掷向前连续运动。

(2) 热风加热与流化作用:与此同时,经过加热的热风从流化床底部引入。热空气穿过多孔板时,在物料层中形成气泡,使物料颗粒悬浮于气流中,形成类似液体的流化态。在这个过程中,气流速度是一个关键因素,其需介于使料层开始呈流态化和将物料带出之间,以保证物料既能充分流化,又不会被气流过度夹带而损失。

(3) 热交换干燥过程:处于流化态的异维C钠物料与向上穿过流化床的热风充分接触,进行热交换。热风的热量传递给物料,使物料中的水分或溶剂蒸发,从而达到干燥的目的。在热交换过程中,由于物料不断地翻滚、跳跃,其与热风的接触面积大且接触时间充分,使得传热和传质效果显著,干燥效率得以提高。

(4) 干燥废气排出:经过热交换后,携带了物料中蒸发出的水分或溶剂的湿空气,作为废气从干燥机顶部的排气口排出。排出的废气通常会经过除尘设备进行处理,将其中夹带的细小物料颗粒分离回收,以减少物料损失和防止环境污染。

(5) 干燥物料排出:干燥后的异维C钠物料在振动力和重力的作用下,继续向前运动,zui终从排料口排出,得到含水率符合要求的干燥产品。

异维C钠振动流化床干燥机 技术改进

(1) 优化物料处理与干燥效果

预流化与搅拌装置改进:在进料端设置高效的预流化室,并配备强力搅拌器。预流化室的设计可使物料在进入流化床前先进行充分的分散和预流化,避免物料结块或团聚。搅拌器则可进一步打碎进料中的团块,使物料能够更均匀地进入流化床,提高流化的均匀性,从而增强热质传递效率,确保物料干燥更加均匀。

均风板设计优化:对流化床的均风板进行重新设计,根据物料在干燥机内不同位置的流化状态和干燥需求,设计不同形状、孔径和分布的均风板。例如,在进料段采用风向一致、压降小的均风板结构,加快物料前进速度,防止物料在进料口堆积;在中后段则采用特殊设计的均风板,延长物料在流化床里的停留时间,使物料与热风有更充分的接触时间,进一步提高干燥效果。

分级与筛选功能集成:在干燥机内部或出口处安装分级环、振动筛等分级筛选装置,对干燥后的物料进行实时分级筛选。未达到干燥要求的物料可自动返回干燥区继续干燥,而合格的产品则排出。这样可以保证排出的产品质量稳定,提高产品的一致性,同时也减少了人工筛选的工作量,提高生产效率。

(2) 提升能源利用效率

密封优化:采用高性能的密封材料和先进的密封结构,如在设备的进料口、出料口、观察窗、管道连接处等部位安装优质的密封胶条、密封垫圈、气密阀门等,防止冷风进入干燥机内部与热风混合,避免热风温度降低,从而提高能源利用率,保证干燥效果。

换热系统升级:选用导热性能更好的换热材料,如铜管等代替传统的钢管,以提高加热器的换热效率。同时,优化换热结构,增加换热面积,例如采用翅片管换热器、板式换热器等,使蒸汽等热能能够更充分地传递给空气,减少蒸汽的消耗量,降低能源消耗。

尾风回收再利用:安装尾风回收装置,将从干燥机中排出的具有一定温度的尾风进行收集。一部分尾风可引入加热器的进气端,对进入加热器的冷空气进行预热,降低加热所需的蒸汽量;另一部分尾风可根据工厂的实际需求,引入其他需要热能的设备或生产环节中,实现能源的循环利用,减少能源浪费。

(3) 多功能技术的应用

多功能一体化设计:开发集干燥、冷却等多种功能于一体的复合型干燥设备。例如,在干燥机内部设置冷却装置,使物料在干燥后能够直接进行冷却,无需再转移至其他设备进行冷却,简化生产流程,减少设备投资和占地面积,提高生产效率和经济效益。

分级与筛选功能集成:在干燥机内部或出口处安装分级环、振动筛等分级筛选装置,对干燥后的物料进行实时分级筛选。未达到干燥要求的物料可自动返回干燥区继续干燥,而合格的产品则排出。这样可以保证排出的产品质量稳定,提高产品的一致性,同时也减少了人工筛选的工作量,提高生产效率。

(4) 自动化与智能控制升级方面

精que的参数控制:配备高精度的传感器,如温度传感器、湿度传感器、风速传感器、物料流量传感器等,实时精que测量干燥过程中的关键参数,并将数据反馈给控制系统。控制系统根据预设的参数值和反馈数据,自动调节振动电机的频率、振幅、风机的风速、风量、加热器的功率等,确保干燥过程始终处于zui佳状态,提高产品质量的稳定性和一致性。

远程监控与诊断:引入远程监控技术,通过在设备上安装远程通信模块,将设备的运行状态数据传输至远程控制中心或移动终端。操作人员可以随时随地通过手机、电脑等设备远程监控干燥机的运行参数、工作状态和故障报警信息,并可进行远程操作和参数调整。同时,系统还应具备故障诊断功能,利用大数据分析和人工智能算法,自动分析故障原因并提供相应的解决方案,帮助维修人员快速定位和解决问题,减少设备停机时间。

(5) 紧凑化与模块化设计:优化设备的整体结构布局,使各个部件的安装更加紧凑,减少设备的占地面积。采用模块化设计理念,将干燥机的加热系统、振动系统、流化床系统、除尘系统等功能部件设计成独立的模块,便于设备的组装、拆卸、维护和升级。在设备需要维修或更换部件时,可以快速更换相应的模块,提高设备的维修效率,减少停机时间。

198 5011 0998

198 5011 0998