鸡精是一种复合调味料,主要成分是味精、鸡肉粉、鸡骨粉等。随着消费者生活水平的提高,对食品的口感和品质要求也不断提升,鸡精作为能够提升菜品鲜味的重要调味品,在家庭日常烹饪中的应用越来越广泛,家庭厨房消费者对其需求持续增加。例如,在制作炒菜、炖菜、煮汤、凉拌菜等各种家常菜肴时,加入鸡精可以快速提升鲜味,使菜肴更加美味可口,从而促进了鸡精在家庭市场的需求。现代消费者更加注重饮食的健康和营养,鸡精作为一种相对健康、方便的调味品,符合消费者的需求。而且,随着健康意识的提高,消费者对于调味品中的添加剂成分更加关注,这促使鸡精企业不断推出更加健康、绿色、无添加或少添加的产品,进一步满足了消费者对健康调味品的需求,推动了市场的发展。

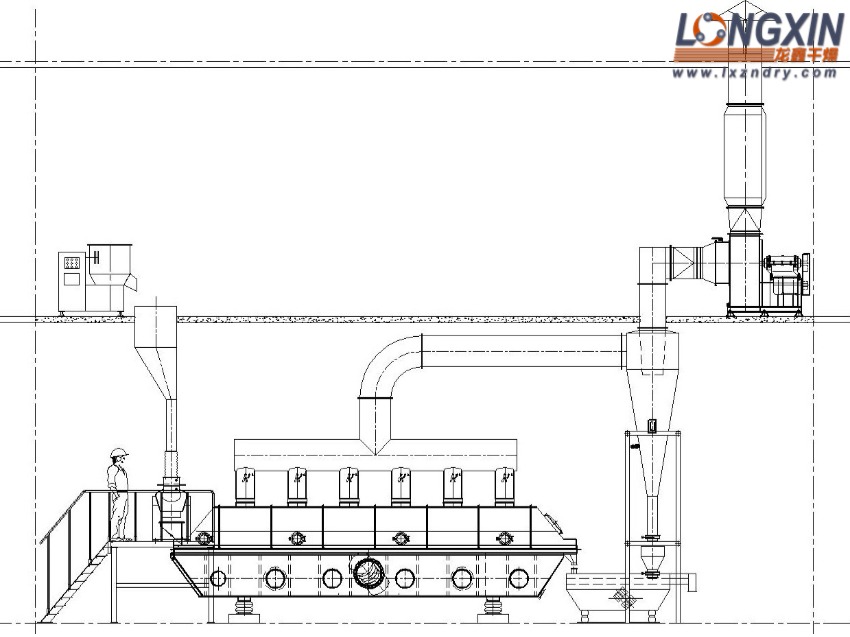

随着市场竞争的加剧,鸡精生产企业对于产品的个性化和差异化需求越来越高。龙鑫干燥将粉碎、混合、制粒、干燥、冷却、筛分等多个工艺环节进行集成整合,形成一体化的鸡精制粒干燥生产线,减少物料在不同设备之间的转移和输送,降低物料损耗和交叉污染的风险,提高生产效率和产品质量。龙鑫的鸡精制粒干燥生产线注重设备之间的衔接和匹配,实现设备的一体化设计和协同运行。干燥设备与制粒设备之间的连接更加紧密,物料能够在两者之间顺畅地过渡,避免物料堆积和堵塞;同时,各个设备的控制系统也将进行集成,实现统一的操作和管理,提高生产线的整体运行效率和稳定性。

鸡精制粒干燥生产线 工艺流程

(1) 原料准备

原料采购与检验:采购优质的原料是生产高质量鸡精的第 一步。主要原料包括味精(谷氨酸钠)、鸡肉粉、鸡骨粉、核苷酸二钠、食盐、糖、淀粉等。这些原料在购入时需要进行严格的质量检验,检查原料的纯度、粒度、含水量等指标是否符合生产要求,确保只有合格的原料才能进入生产线。

原料预处理:部分原料可能需要进行预处理。例如,对于一些颗粒较大的鸡肉粉或鸡骨粉,可能需要进行粉碎处理,使其粒度达到合适的范围,便于后续的混合操作。同时,对于含水量较高的原料,可能需要进行干燥处理,以控制原料的整体水分含量。

(2) 混合搅拌

精que配料:按照预定的配方,将各种原料准确地称取后加入到混合设备中。配方是根据鸡精产品的目标风味、口感、营养成分等因素确定的,配料过程需要精que控制各原料的用量,以确保产品质量的稳定性。

充分混合:使用高效的混合设备,如双螺旋锥形混合机或犁刀混合机等,对原料进行充分混合。混合过程中,设备通过旋转或搅拌动作,使各种原料均匀地分布在一起,保证鸡精的风味和成分均匀一致。这个过程的混合时间、转速等参数会根据原料的性质和混合设备的特性进行调整,一般混合时间在15~30分钟左右,以达到zui佳的混合效果。

(3) 制粒

添加粘结剂(如果需要):在某些情况下,为了使鸡精颗粒更好地成型,可能需要在混合后的原料中添加适量的粘结剂。粘结剂通常选用淀粉等物质,它可以增加原料之间的粘性,有助于颗粒的形成。

制粒操作:将混合好的原料输送到制粒设备中,常见的制粒设备有摇摆制粒机、旋转制粒机或挤压制粒机等。在制粒过程中,原料在制粒机的作用下通过特定的模具或筛网,形成大小均匀的颗粒。制粒的压力、转速和筛网目数等参数会根据鸡精颗粒的要求进行调整。例如,若要生产粒度较小的鸡精颗粒,可选用目数较高的筛网;而对于较大颗粒的鸡精,则选用目数较低的筛网。制粒后的鸡精颗粒形状通常为球形或柱状,颗粒大小一般在0.5~2毫米之间。

(4) 干燥

选择干燥方式:制粒后的鸡精颗粒含有一定的水分,需要进行干燥处理。常见的干燥方式是流化床干,利用热空气使鸡精颗粒在流化床中呈流化状态,增强热交换效率,从而快速蒸发水分。

干燥参数控制:无论采用哪种干燥方式,都需要严格控制干燥参数。温度是关键因素之一,一般干燥温度在60~80℃之间,避免温度过高导致鸡精的风味和营养成分受损。同时,还要控制干燥时间和空气流量等参数。通过合理设置这些参数,使鸡精颗粒的含水量降低到合适的范围,通常干燥后的鸡精颗粒含水量在3%~5%左右。

(5) 筛分与整粒

筛分操作:干燥后的鸡精颗粒可能会存在大小不均匀的情况,需要进行筛分。使用振动筛等设备,将颗粒按照大小进行分级。通常会设置多个筛网,将合格的颗粒筛选出来,过大或过小的颗粒则被分离出来。

整粒处理(如果需要):对于筛分出来的不合格颗粒,过大的颗粒可以进行破碎处理,过小的颗粒可能需要重新制粒或者与其他原料混合后再次制粒,以确保zui终产品的颗粒大小均匀一致。

(6) 冷却与包装

冷却过程:经过干燥和筛分后的鸡精颗粒温度较高,需要进行冷却。一般采用自然冷却或风冷的方式,使鸡精颗粒温度降低到室温左右。冷却过程可以使鸡精颗粒的物理性质更加稳定,便于后续的包装和储存。

包装作业:冷却后的鸡精颗粒进入包装环节。可以根据市场需求选择不同的包装形式,如袋装、瓶装或桶装等。包装过程中要注意保证包装的密封性,防止鸡精受潮、氧化或受到其他污染。同时,还要在包装上标注产品的相关信息,如品牌、规格、成分、保质期等。

鸡精制粒干燥生产线 性能特点

(1) 高效生产性能

高产量:鸡精制粒干燥生产线具备较高的生产效率,能够在单位时间内生产出大量的鸡精产品。其连续化的作业流程,从原料投入到成品产出一气呵成,减少了中间环节的停顿和延误。例如,一些先进的生产线每小时可生产数吨鸡精,这能很好地满足大规模生产的需求,无论是应对食品加工企业的大量采购,还是在鸡精销售旺季满足市场供应,都能够发挥重要作用。

快速制粒干燥:在制粒环节,设备采用先进的制粒技术,能够快速将混合原料制成均匀的颗粒。其制粒速度快,并且可以根据产品要求灵活调整制粒的尺寸和形状。在干燥过程中,利用高效的干燥方式,如热风循环干燥、流化床干燥等,能够迅速去除鸡精颗粒中的水分。相比传统的干燥方法,干燥时间大幅缩短,有效提高了整体生产速度。

(2) 精准质量控制

颗粒质量均匀:生产线对鸡精颗粒的质量控制非常精准。在制粒阶段,通过精que的模具和压力控制,使生产出的鸡精颗粒大小均匀、形状规则。这不仅提升了产品的外观品质,还对鸡精的溶解性、流动性等使用性能产生积极影响。例如,颗粒均匀的鸡精在烹饪过程中能够更快、更均匀地溶解,释放鲜味。在干燥环节,严格控制干燥温度、湿度和时间等参数,确保鸡精颗粒的含水量稳定在合适的范围,避免颗粒因水分过多而结块或因过度干燥而影响风味。

成分混合均匀:在混合工序中,配备高性能的混合设备,如双螺旋混合机或高速搅拌混合机等。这些设备能够使各种原料,如鸡肉粉、味精、核苷酸二钠等,充分、均匀地混合在一起。通过优化的搅拌叶片设计和合理的搅拌速度,可以确保每一粒鸡精中的成分比例都符合预定配方,保证产品风味和品质的一致性。

(3) 自动化与智能化程度高

自动化操作流程:整个生产线实现了高度自动化,从原料的自动输送、精que计量,到混合、制粒、干燥、筛分和包装等各个环节,都可以通过自动化控制系统进行操作。减少了人工干预,降低了人工成本和因人为操作失误带来的质量风险。例如,在原料输送过程中,通过输送带和自动计量装置,能够按照设定的配方精que地将各种原料输送到混合设备中。

智能监控与调节:配备智能监控系统,能够实时监测生产线各个环节的关键参数,如温度、压力、湿度、转速等。一旦参数出现异常,系统会立即发出警报并自动进行调节。例如,在干燥过程中,如果温度超出设定范围,智能控制系统会自动调整加热功率,确保干燥过程的稳定性。同时,还可以通过远程监控功能,让技术人员在办公室或移动端就能随时查看生产线的运行情况,实现智能化管理。

(4) 节能环保特点

能源高效利用:在干燥环节,采用节能型的干燥技术和设备,如热泵干燥技术,能够有效利用能源。热泵干燥通过回收干燥过程中的余热,将其重新用于加热空气,大大降低了能源消耗。与传统的热风干燥相比,可节省大量的能源成本。此外,生产线的其他设备在设计上也注重能源的合理利用,如采用高效电机、优化的传动系统等,减少了能源的浪费。

环保设计理念:在生产过程中,注重减少污染物的排放。例如,在干燥和制粒过程中,通过良好的密封设计和粉尘收集系统,有效控制粉尘的产生和排放。同时,对于生产过程中产生的废水和废气,也有相应的处理措施,符合环保要求。生产线还可以采用环保型的包装材料,进一步减少对环境的影响。

(5) 灵活适应性与多功能性

产品适应性广泛:鸡精制粒干燥生产线可以根据市场需求和客户要求,灵活调整鸡精产品的配方和工艺参数,生产出不同口味、不同营养成分、不同颗粒形状和大小的鸡精产品。例如,可以生产普通鸡精、低盐鸡精、海鲜味鸡精等多种产品,以满足不同消费者的需求。

可扩展性强:生产线在设计上具有良好的可扩展性,企业可以根据自身的发展和市场变化,方便地对生产线进行升级和扩展。例如,增加制粒机或干燥设备的数量,提高生产能力;或者增加一些辅助设备,如添加新的原料混合系统,用于生产复合调味料等相关产品。

198 5011 0998

198 5011 0998