玉米淀粉是从玉米中提取出来的一种多糖类物质,随着全球人口的增长以及人们生活水平的提高,对食品的需求不断增加,食品工业将持续稳定发展,从而带动玉米淀粉在食品加工领域的需求增长 。例如,在烘焙食品中,玉米淀粉可使面包、蛋糕等更加松软、可口,其作为增稠剂、稳定剂的应用将更加广泛。在生物可降解材料领域,玉米淀粉可用于制造一次性餐具、包装材料等,随着环保意识的增强和相关政策的推动,对生物可降解材料的需求日益增加,玉米淀粉在该领域的市场潜力巨大。此外,在生物能源领域,玉米淀粉可作为生产生物乙醇等生物能源的原料,随着清洁能源需求的增长,其需求也有望进一步扩大。

随着玉米淀粉生产行业的不断发展,淀粉企业为了提高生产效率、降低生产成本,更倾向于采用高效的气流干燥技术,以实现玉米淀粉的快速干燥和连续化生产,进而推动了玉米淀粉气流干燥机市场的增长。江苏龙鑫不断研发新的技术和工艺,开发新型加热方式、改进气流干燥结构设计、应用高效的除尘和余热回收技术等,以提高设备的性能和降低能耗;同时改善设备的品质和稳定性,以确保玉米淀粉气流干燥机的长期稳定运行。

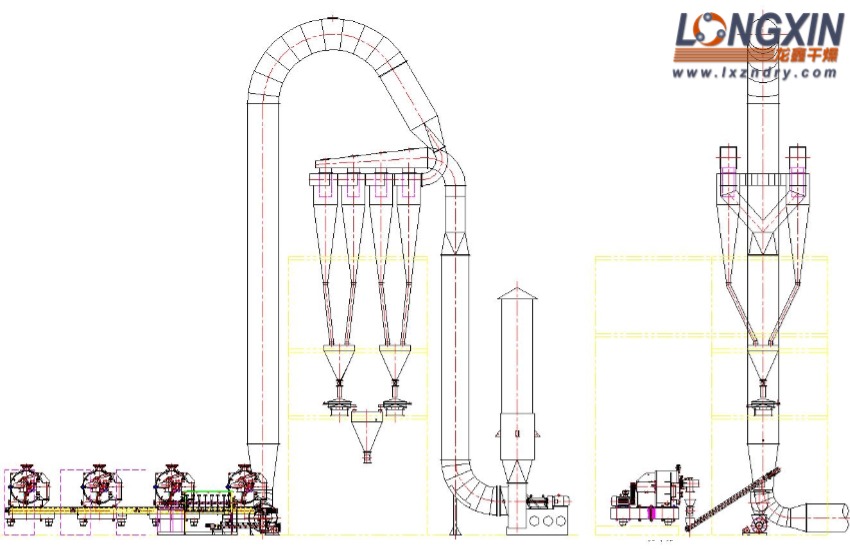

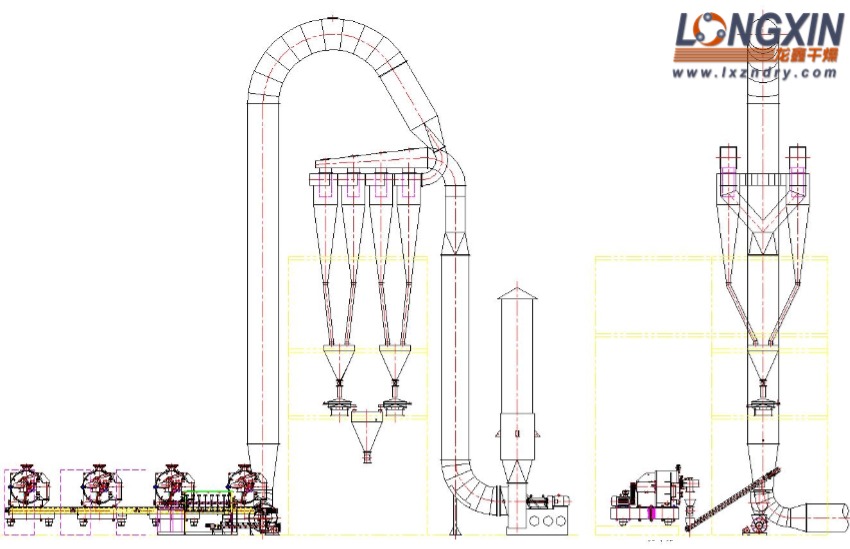

玉米淀粉气流干燥机 工艺流程

(1) 进料准备

首先对湿玉米淀粉进行预处理,通常要经过筛选、除杂等工序,去除其中的大块杂质、纤维等,使淀粉颗粒尽可能均匀一致,防止堵塞管道或影响干燥效果。筛选可使用振动筛等设备,除杂则可采用磁选器去除磁性杂质等。

预处理后的湿玉米淀粉通过螺旋加料机或其他合适的进料装置,按照一定的进料速度连续稳定地送入气流干燥机的干燥管中。

(2) 加热与干燥

外界的冷空气经过空气过滤器过滤,去除其中的灰尘等杂质,得到洁净的空气。

洁净的空气通过热交换器被加热,加热方式有蒸汽加热、电加热、燃煤热风炉加热、燃油热风炉加热等,可根据实际生产条件和需求进行选择,加热后的空气成为高温热空气。

高温热空气与从进料装置送来的湿玉米淀粉在干燥管中充分混合,热空气将热量迅速传递给玉米淀粉颗粒,使玉米淀粉表面及内部的水分快速蒸发变成水蒸气,混入气流中,从而实现玉米淀粉的干燥。

(3) 气固分离

干燥后的玉米淀粉颗粒随气流一同进入旋风分离器,在旋风分离器中,由于离心力的作用,质量较大的玉米淀粉颗粒被甩向器壁,并沿器壁下落,通过关风器排出,成为干燥后的成品。

含有水蒸气的废气则经风机排入大气,一小部分飞粉可由二级旋风除尘器或布袋除尘器得到回收利用,以减少物料损失和环境污染。

(4) 出料与后续处理

干燥后的玉米淀粉从旋风分离器底部的关风器排出后,可直接进入包装工序进行包装储存,也可根据需要进行进一步的加工或处理,如粉碎、筛分、混合等,以满足不同的产品质量要求和使用需求。

(5) 设备清理与维护

在生产结束后,需要对气流干燥机进行清理,去除设备内部残留的物料和杂质,防止其在设备内堆积变质,影响下次生产的产品质量和设备的正常运行。

定期对设备进行检查和维护,包括检查热交换器、风机、螺旋加料机等设备的运行状况,更换磨损的部件,确保设备的性能稳定和使用寿命。

玉米淀粉气流干燥机 性能特点

(1) 干燥效率高

传热传质速度快:热空气与玉米淀粉颗粒在干燥管中充分接触,由于气流速度高,物料颗粒悬浮于气流中,气固之间的传热表面积大,传热系数高,能够在短时间内实现热量传递和水分蒸发,干燥时间通常只需几秒钟,大大提高了干燥效率。

瞬间干燥:采用负压干燥原理,使物料在气流中迅速被干燥,实现瞬间干燥效果,特别适用于热敏性物料的干燥,能有效避免玉米淀粉因长时间受热而导致的变质、糊化等问题,保证产品质量。

(2) 干燥强度大

处理量大:气流干燥机的处理能力较强,其水分蒸发能力从50kg/h至15000kg/h不等,能够满足不同规模生产企业的需求,可有效提高生产效率,降低生产成本。

设备体积小:相较于一些传统的干燥设备,气流干燥机在相同处理量的情况下,占地面积小,结构紧凑,可节省大量的空间,降低了厂房建设成本。

(3) 产品质量好

物料温度低:尽管加热空气的温度较高,但由于物料在干燥过程中处于恒速干燥期,其表面温度只能达到空气的湿球温度,不会过高,从而防止了玉米淀粉因高温而产生的变质、变色、营养成分流失等问题,确保了产品的品质和性能,尤其适用于对温度敏感的玉米淀粉干燥。

避免污染:整个干燥过程在相对封闭的系统中进行,物料不与外界环境直接接触,减少了杂质、灰尘等混入的可能性,降低了污染风险,保证了玉米淀粉的纯净度和卫生质量。

(4) 自动化程度高

连续操作:可实现连续稳定的进料和出料,无需频繁中断生产进行人工操作,降低了劳动强度,提高了生产效率,适合大规模工业化生产。

精准控制:通过先进的控制系统,能够精que控制进料速度、热空气温度、气流速度等参数,从而保证干燥过程的稳定性和产品质量的一致性,减少了人为因素对干燥效果的影响。

(5) 运行成本低

节能:热空气在干燥过程中与物料充分接触并进行热交换,热量利用率高,同时,干燥机的运行过程中无需额外的机械搅拌装置,减少了动力消耗,降低了能源成本。

维护简单:设备结构相对简单,无复杂的传动机构,故障点少,日常维护成本低,且设备的使用寿命长,可有效降低企业的设备投资和运行维护费用。

(6) 安全性高

负压操作:干燥系统采用负压操作,管内的气压小于外界,有效防止了粉尘泄漏和飞扬,避免了粉尘爆炸等安全隐患,为生产过程提供了可靠的安全保障。

配备安全装置:为确保操作人员和设备的安全,气流干燥机通常配备了完善的安全装置,如温度过高报警装置、压力异常报警装置、泄爆阀等,当设备出现异常情况时,能够及时发出警报并采取相应的保护措施。

玉米淀粉气流干燥机 技术改进

(1) 进料与分散装置升级

均匀进料装置:改进螺旋加料器的结构和控制方式,使湿玉米淀粉能够更加均匀、稳定地进入干燥管,避免因进料不均匀导致的干燥不充分或局部过热等问题,提高产品质量的一致性。

物料分散技术:在干燥管内设置特殊的物料分散装置,如气流分布板、搅拌器等,使物料在气流中更加分散,增大物料与热空气的接触面积,提高传热传质效率,加快干燥速度。

(2) 加热方式改进

组合式加热:采用多种加热方式组合,如蒸汽加热与电加热结合。在干燥初期,使用蒸汽加热快速提升温度,达到一定温度后,切换为电加热进行精que控温,既能提高干燥效率,又能降低能耗,同时保证产品质量的稳定性。

余热回收利用:增加余热回收装置,将排出的废气中的余热进行回收,用于预热进入干燥机的冷空气或湿物料,提高能源利用率,降低生产成本。

(3) 干燥管结构优化

脉冲式干燥管:采用管径交替缩小和扩大的脉冲气流干燥管,使物料颗粒在干燥管内的运动速度交替加速和减速,从而增大空气和颗粒间的相对速度和传热面积,强化传热传质速率。同时,在大管径处气流速度下降,增加了干燥时间,提高了干燥效果。

变径干燥管:设计粗细相间的分段变径干燥管,如两级或多级变径结构。这种结构可以使热风与湿淀粉充分接触,延长接触时间,提高干燥效率,并且能够降低干燥风的阻力,减少能耗。

(4) 气固分离系统优化

高效旋风分离器:采用新型高效旋风分离器,优化其内部结构和尺寸参数,提高分离效率,减少淀粉颗粒的夹带损失,降低产品损耗和环境污染。

多级分离技术:增加二级或多级分离装置,如布袋除尘器、静电除尘器等,对废气中的细粉进行进一步回收,提高物料回收率,同时也有利于满足更严格的环保要求。

(5) 自动化控制系统完善

精que参数控制:引入先进的传感器技术和自动化控制系统,实时监测和精que控制干燥过程中的关键参数,如进料速度、热空气温度、气流速度、干燥管内压力等,确保干燥过程稳定、高效地进行,提高产品质量的稳定性和一致性。

故障诊断与预警:建立故障诊断系统,能够自动检测设备运行过程中的异常情况,并及时发出预警信号,提醒操作人员进行处理,减少设备故障停机时间,提高生产效率和设备的可靠性 。

(6) 设备材质与保温性能提升

选用优质材料:干燥机的关键部件采用耐腐蚀、耐高温、耐磨的优质材料制造,提高设备的使用寿命和稳定性,减少维修成本和停机时间。

强化保温措施:对干燥管、热风炉、旋风分离器等设备的外表面进行良好的保温处理,减少热量散失,降低能耗,同时也有利于改善工作环境温度。

198 5011 0998

198 5011 0998