生化污泥是在生物化学处理污水过程中产生的固体沉淀物。当污水进入生化处理单元,如活性污泥法中的曝气池、生物膜法中的生物滤池等,微生物通过分解污水中的有机污染物进行新陈代谢,在这个过程中,微生物自身不断增殖,同时会吸附污水中的悬浮固体、胶体等物质。随着处理过程的进行,这些微生物及其吸附的物质形成絮体结构,通过沉淀、过滤等方式从污水中分离出来,就形成了生化污泥。

如果未经妥善处理,生化污泥中的有机物和营养物质(如氮、磷等)会在自然环境中分解,导致水体富营养化。同时,污泥中的微生物和有害物质(如重金属、病原体等)可能会进入土壤和水体,对生态环境造成污染。例如,含有重金属的生化污泥进入土壤后,会使土壤中的重金属含量增加,影响土壤的生态功能和农作物的生长。由于其高含水量、粘性和复杂的成分,生化污泥的处理难度较大。在脱水过程中,需要采用特殊的脱水设备和工艺来提高脱水效率。而且,对于含有病原体的生化污泥,还需要进行消毒处理,以防止疾病传播。此外,如何有效地将污泥中的有机物和营养物质进行资源化利用,也是一个亟待解决的问题。

随着环保要求的日益严格,对生化污泥的处理和处置提出了更高的标准。传统的污泥处理方式可能存在二次污染等问题,而半干化桨叶干燥机能够有效地将生化污泥进行干化处理,减少污泥的体积和含水量,降低后续处理的难度和风险,使其更符合环保要求,因此受到市场的青睐。生化污泥半干化桨叶干燥机具有热效率高、能耗低、操作灵活、干燥效果好等技术优势。它采用间接加热方式,避免了大量携带空气带走热量,节能效果显著;同时,其特殊的桨叶结构能够使污泥与加热面充分接触,实现均匀干燥,提高了干燥效率和产品质量,这些优点使得其在市场竞争中脱颖而出,吸引了众多用户的关注。

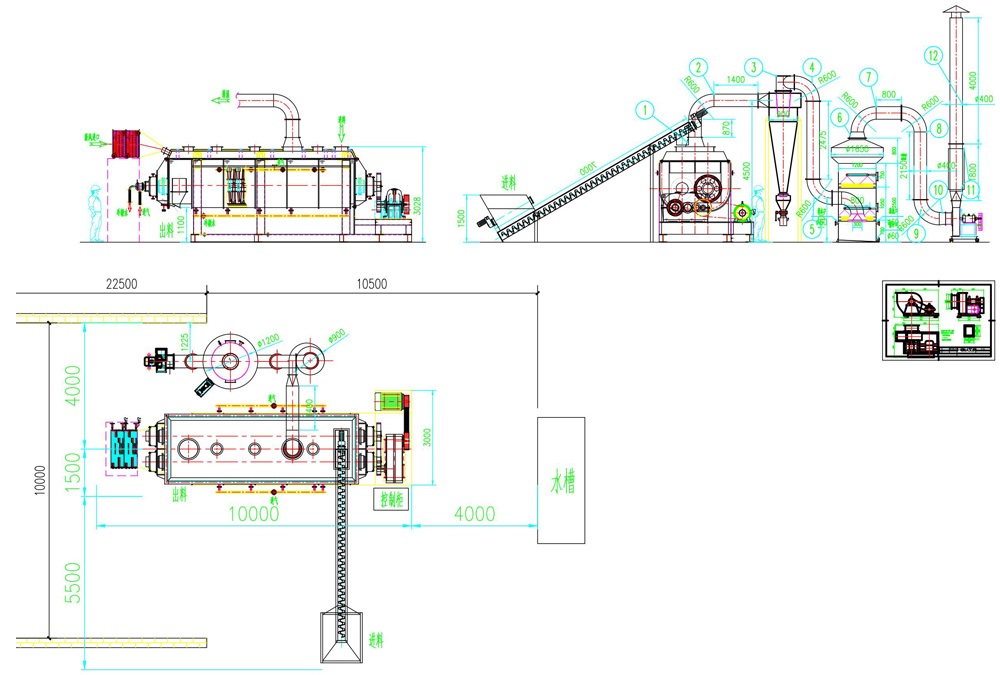

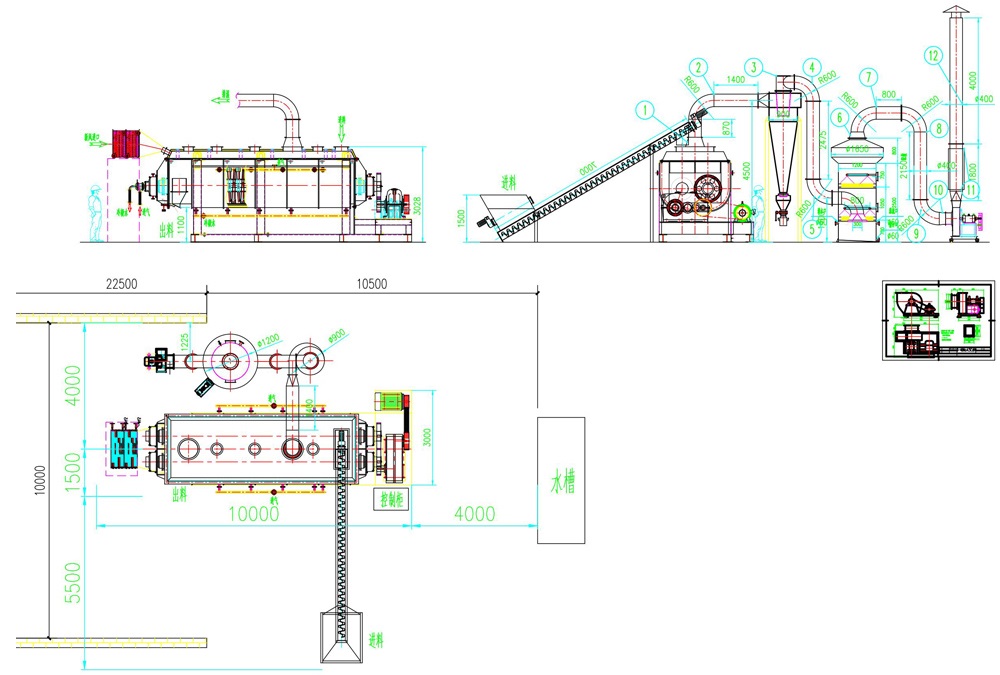

生化污泥半干化桨叶干燥机 工艺流程

(1) 进料阶段:首先,通过螺旋输送机等输送设备,将生化污泥连续、定量地送入桨叶干燥机的加料口。污泥的进料速度可根据干燥机的处理能力和所需的干燥程度进行调节。

(2) 加热搅拌阶段:进入干燥机的污泥在桨叶的转动作用下被不断地翻转、搅拌。与此同时,加热介质(如蒸汽、导热油或热水等)通过旋转接头被导入桨叶轴腔内以及壳体夹套之中,从而使桨叶轴和机器本身被加热,热量经传导传递给污泥,使污泥所含的表面水分迅速蒸发。桨叶的特殊结构使得污泥在干燥过程中交替受到挤压和松弛,强化了干燥效果,并且能够防止污泥粘在桨叶和器壁上。

(3) 输送与深度干燥阶段:在桨叶的旋转推动下,污泥呈螺旋轨迹向出料口方向输送。在输送过程中,污泥继续被搅拌,其内部的水分不断渗出并蒸发,实现深度干燥。此阶段可通过调节加料速度、搅拌轴转速、物料充满度等参数,控制污泥在干燥机内的停留时间,一般从几分钟到几小时不等,以达到预期的半干化程度。

(4) 出料阶段:干燥均匀且达到半干化要求的污泥ZUI终由出料口排出,排出的半干化污泥可进一步进行后续处理,如焚烧、填埋、堆肥或作为资源回收利用等。

(5) 尾气处理阶段:在整个干燥过程中,从物料中释放出的水蒸气以及少量夹带的粉尘等由干燥器顶部的排气管在引风机的作用下排出。排出的尾气通常会经过除尘、除臭等处理后再排空,以防止对环境造成二次污染。

生化污泥半干化桨叶干燥机 性能优势

(1) 干燥效果好

强化干燥作用:桨叶结构特殊,物料在干燥过程中交替受到挤压和松弛,强化了干燥效果,可使污泥中的水分更快速地蒸发出来,提高干燥效率。

物料均匀受热:采用夹套式壳体结构,污泥在机器内部各个界面均匀受热,轴体转动使污泥在设备内不断翻腾,受热面不断更新,从而大大提高了设备的蒸发效率,确保污泥干燥均匀,避免局部过热或干燥不彻底的情况,可将污泥的含水率降低至理想水平,如将含水率通常较高的生化污泥从70%~90%左右降低至30%以下。

(2) 高效节能

间接加热方式:设备干燥所需热量依靠热传导间接加热,干燥过程中不需或只需少量气体带走湿份,极大地减少了被气流带走的热量损失,提高了热量利用率,相比其他一些需要大量热风循环的干燥设备,可有效降低能源消耗。

高传热系数:搅拌、混合使物料剧烈翻动,获得很高的传热系数,从而加快了干燥速度,缩短了处理时间,进而降低了整体的运行成本。

(3) 运行稳定可靠

工艺稳定性高:由于楔型桨叶特殊的压缩--膨胀搅拌作用,使物料颗粒充分与传热面接触,在轴向区间内,物料的温度、湿度、混合度梯度很小,从而保证了工艺的稳定性,能够持续稳定地输出干燥后的污泥产品,满足大规模连续生产的需求。

设备可靠性强:设备结构相对简单,磨损小,维护成本低,运行过程中故障概率低,且设备的封闭性较好,可有效防止污泥泄漏和异味扩散,减少对周围环境的影响,有利于保持生产环境的清洁和卫生。

(4) 适应性强

处理物料范围广:使用不同热介质,既可处理热敏性物料,又可处理需高温处理的物料,常用介质有蒸汽、导热油、热水、冷却水等,并且既可连续操作也可间歇操作,能在很多领域应用,可用于市政污泥、印染污泥、造纸污泥、电镀污泥等多领域的污泥干燥。

对物料特性适应性好:对不同湿度、粘度的污泥都有较好的适应性,能够处理各种形态的污泥,如膏状污泥等,即使是高粘度的污泥,也能通过桨叶的搅拌作用实现良好的干燥效果。

(5) 节省空间与投资

紧凑的结构设计:单位有效容积内拥有巨大的传热面,使得设备的占地面积和空间都很小,能够节省厂房基建费用。并且干燥过程气体用量少,流速低,被气体带走的粉尘量少,干燥后气体粉尘回收方便,回收设备体积小,可进一步节省设备投资。

(6) 便于自动化控制

可根据不同季节、所处环境温度以及污泥的具体特性等,方便地对运行参数进行相应的调整,如调节加料速度、搅拌轴转速、物料充满度等参数,以达到ZUI佳的干燥效果。并且易于与自动化控制系统相结合,实现对污泥处理过程的远程监控、故障诊断和自动化操作,优化管理质量水平,提高生产效率和管理的便捷性。

198 5011 0998

198 5011 0998