酶解蛋白肽速溶颗粒通过先进的酶解技术将蛋白质分解为小分子肽和氨基酸,显著提升了人体的吸收效率。这些小分子营养物质能够快速进入血液循环,发挥其营养功能。产品富含多种人体必需氨基酸,参与新陈代谢、免疫调节和肌肉修复等关键生理过程。此外,具有生物活性的肽段还具备抗氧化、抗疲劳、降血压等功效,精准调节人体生理功能。

随着健康意识的提升,酶解蛋白肽速溶颗粒在食品饮料、保健品等领域的市场需求持续增长。传统食品、保健品企业及新兴生物技术企业纷纷加大研发投入,市场竞争日益激烈。江

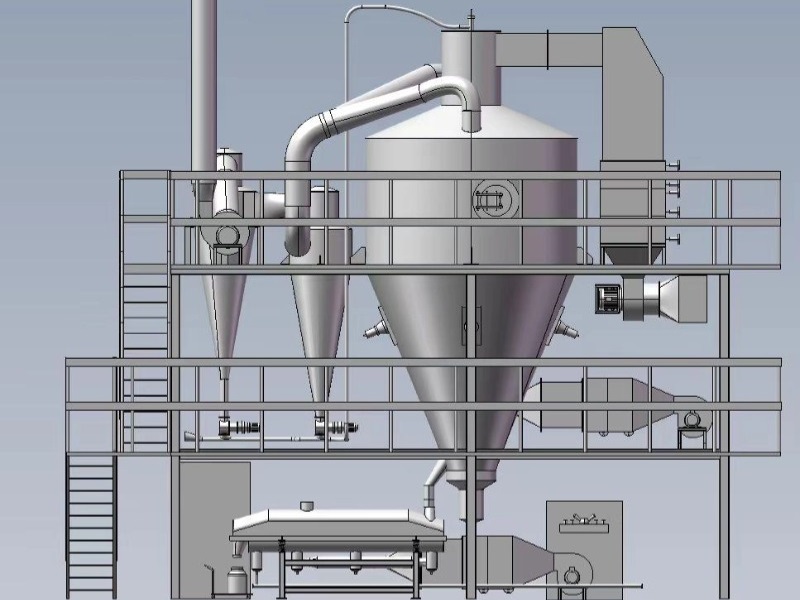

苏龙鑫自主研发的多级流化造粒喷雾干燥机,针对酶解蛋白肽等高附加值生物活性物质的特性,突破传统干燥工艺瓶颈,实现从液态物料到高品质颗粒的全流程智能控制。通过多级流化造粒 + 低温喷雾干燥的创新组合,在保留生物活性的同时,赋予产品优异的流动性、溶解性和稳定性,为食品、保健品、医药等领域提供革命性解决方案。

核心优势:四大技术突破重塑行业标准

(1) 精准造粒 品质出色

多级流化工艺:通过流化涂布、颗粒团聚技术,实现粒径分布可控(100~300μm),松密度 0.4~0.6g/cm³,流动性指数≥200,确保产品在制剂中均匀分散。

球形颗粒结构:表面张力驱动雾滴收缩成球,比表面积减少50%,有效降低吸湿性,延长保质期。

(2) 高效节能 绿色生产

一步法集成:干燥、造粒、冷却全流程同步完成,节省 30% 以上能耗,减少粉尘污染和物料损耗。

热回收系统:废气余热利用率提升至70%,吨产品能耗较传统工艺降低 40%,年节省成本超百万元。

(3) 智能控制 柔性生产

AI 算法驱动:实时监测温度、压力、风量等 32 个关键参数,自动调节喷嘴压力(0.5~5MPa)和热风分配,提高产品批次一致性。

远程运维:通过物联网平台实现设备状态预警、故障诊断,运维效率提升 60%,停机时间减少 80%。

(4) 生物活性保护

低温瞬时干燥:物料在 120~150℃热风停留时间短,有效保留生物活性肽段,较传统工艺大幅提升产品抗氧化能力。

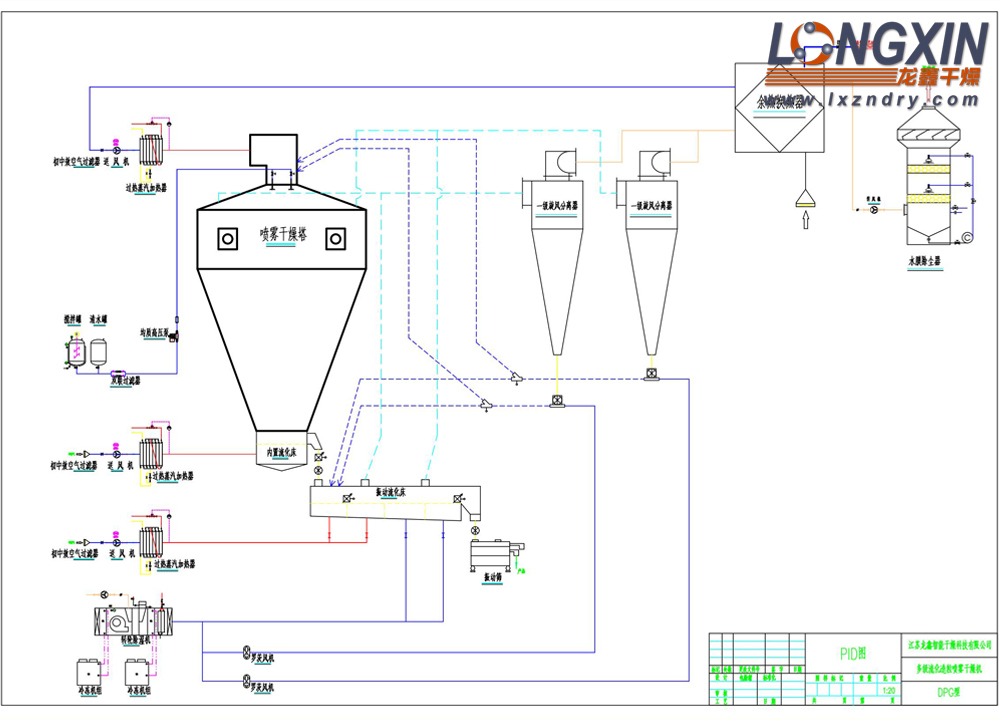

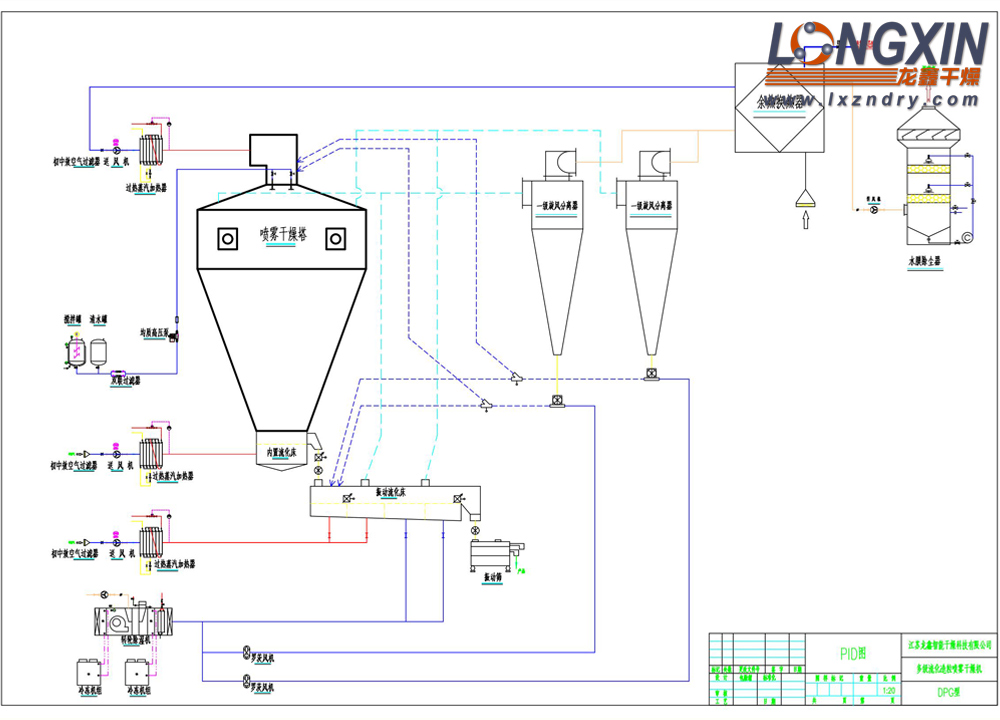

酶解蛋白肽速溶颗粒多级流化造粒喷雾干燥机工艺流程详解

(1) 原料预处理:过滤、浓缩酶解蛋白肽溶液,确保适合喷雾干燥的浓度和粘度。

(2) 加热空气:加热空气形成热风,为干燥和造粒提供必要热量。

(3) 料浆雾化:液态物料通过高压喷嘴雾化成细小液滴,增大表面积。

(4) 雾粒干燥成球:雾滴与热空气接触,水分迅速蒸发,形成干燥球形颗粒。

(5) 流化造粒:细粉与湿固体细粉在雾化造粒区接触,通过涂布、粘结形成更大颗粒。

(6) 颗粒排出与收集:达到要求粒度的颗粒从流化床排出,进入成品收集装置。

(7) 除尘与尾气处理:高效旋风分离器和水膜除尘器处理尾气,实现无害化排放。

(8) 系统监测与控制:电器系统实时监测温度、压力、风速等参数,确保设备稳定运行。

酶解蛋白肽速溶颗粒多级流化造粒喷雾干燥机技术改进之路

(1) 雾化系统改进

优化喷嘴设计:采用新型雾化喷嘴,改善雾化效果,减少粘壁现象。

精准控制进料量:安装高精度计量泵和流量控制系统,确保雾化效果稳定。

(2) 干燥系统改进

提高热风分配均匀性:改进热风分配器,保证干燥均匀性。

多级干燥技术应用:增加多级干燥环节,提高产品稳定性。

(3) 造粒系统改进

增强附聚造粒效果:优化气流场和温度场分布,促进颗粒附聚。

控制颗粒粒度分布:引入先进粒度分析仪器,实现精准控制。

(4) 控制系统改进

智能化控制:采用PLC控制系统,实现精准控制和实时监测。

远程监控与诊断:借助物联网技术,实现远程监控和故障诊断。

(5) 节能与环保技术改进

高效热回收系统:增加热回收装置,提高能源利用效率。

尾气处理优化:采用更高效除尘设备,减少环境污染。

酶解蛋白肽速溶颗粒多级流化造粒喷雾干燥机凭借其先进的工艺流程、出色的性能优点和持续的技术改进,正驱动着酶解蛋白肽速溶颗粒生产行业的发展潮流。相信在未来,随着技术的不断创新和市场的持续拓展,这款设备将为健康产业带来更多的惊喜和突破,为人们的健康生活提供更加强有力的支持。

198 5011 0998

198 5011 0998