硬质合金作为现代工业的"牙齿",其混合料制备技术正迎来革命性突破。在切削工具、航空航天、精密电子等领域,超粗颗粒硬质合金凭借其优良的抗冲击性能与耐磨特性,成为新能源汽车制造、半导体等新兴领域的战略材料。而决定其性能的核心要素——混合料制备工艺,正面临着巨大的技术挑战。

行业痛点:传统工艺难破局,高性能需求倒逼革新

硬质合金产品的硬度、耐磨性及抗弯强度由其混合料品质直接决定。然而,传统湿磨喷雾制粒工艺面临三大致命缺陷:

(1) 氧化脏化严重:开放式干燥导致杂质污染、氧含量失控,产品纯度与一致性难保障;

(2) 颗粒均匀性差:干燥参数失控致颗粒大小不均,压制密度波动大,烧结易开裂;

(3) 超粗颗粒制备难:料浆沉降、流动性差,难以满足新能源汽车、电子设备等领域对超粗颗粒(80-150目)的高精度需求。

革新突破:闭式压力喷雾干燥制粒系统重塑行业标准

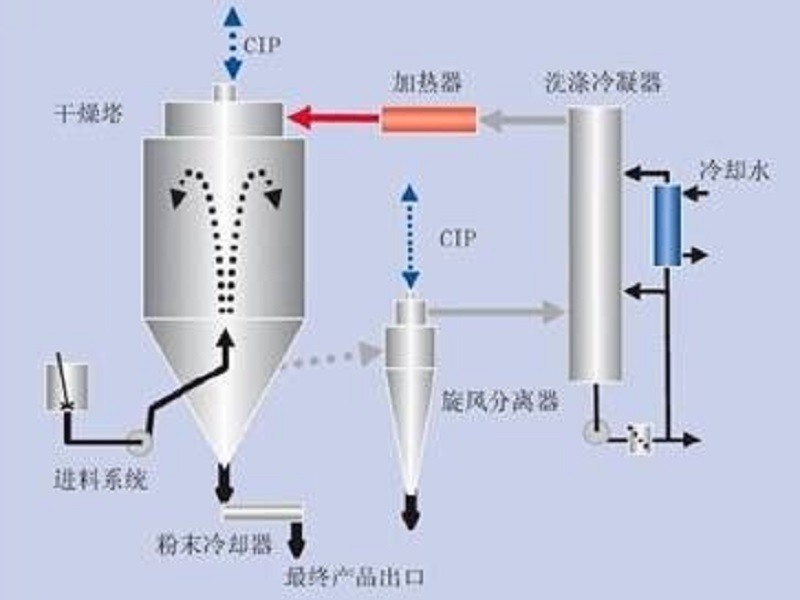

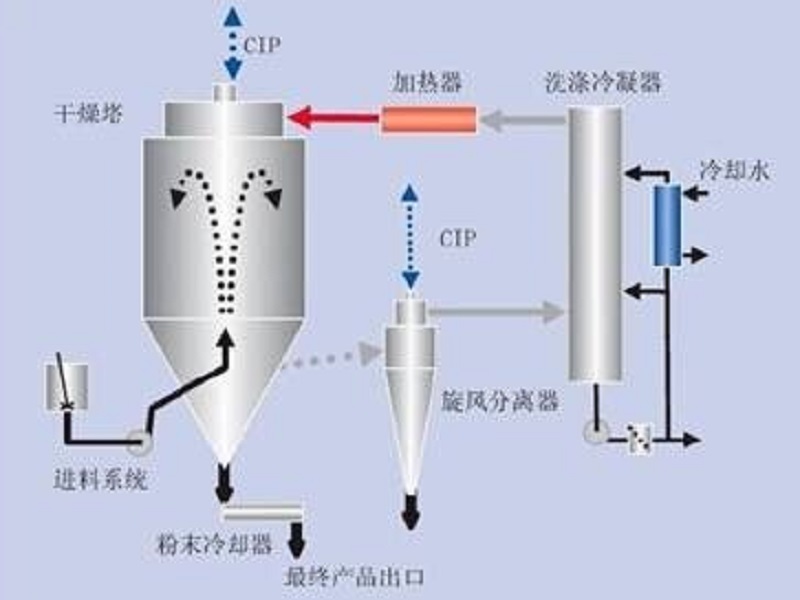

龙鑫干燥自主研发的全密闭氮气循环喷雾干燥系统,以六大核心技术破解行业难题,实现超粗颗粒混合料“超低氧、o污染、高均匀”生产:

(1) 压力式雾化+气液混流技术|精准造粒,重塑颗粒形貌

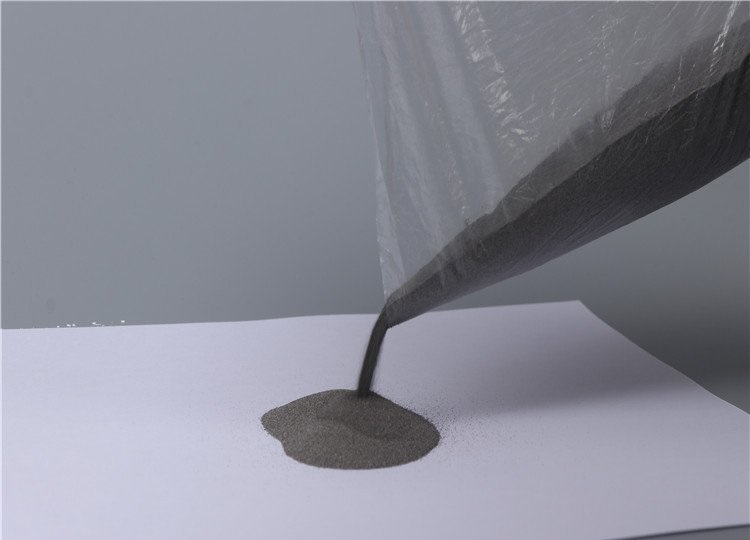

创新喷嘴结构与雾化压力调控,实现80-150目超粗颗粒精准分布,球形度高;

气液混流干燥技术避免局部过热,颗粒表面光滑、提升流动性,压制密度均匀性好。

(2) 智能化工艺闭环|动态优化,效率品质双提升

固液比、温度、压力三重智能联动:在线粘度监测实时调节料浆固含量,进口温度(180-200℃)与出口温度(70-90℃)自适应调控;

喷雾压力随料浆粘度动态匹配,提升雾化均匀性与产品一致性。

(3) 氮气全密闭循环|超低氧含量,长效防脏化

严控系统低含氧浓度,杜绝高温物料氧化;

惰性气体保护+脉冲反吹清洁,交叉污染风险归零,延长混合料保存周期。

(4) 料浆悬浮稳定技术|破解沉降难题,从源头提质量

“研磨-分散-稳定”一体化方案,搭配专用表面活性剂,提升超粗颗粒悬浮稳定性;

精准控制料浆固含量波动,为后续制粒奠定高稳定基础。

(5) 水冷防结块系统|从干燥到输送全程护航

水冷振动输送,快速降温至40℃以下,提升流动性和松装密度;

防结块筛分+闭环清洁系统,换料时间缩短60%,产能提升显著。

(6) 工业4.0智能控制|安全高效,一键智造

全触屏数字化管理平台,预设20种生产工艺模式,提升切换效率;

超温、过流、超压三重安全联锁,提升故障响应速度及设备连续运行稳定性。

客户价值:高成品率+低能耗,驱动产业绿色转型

成品率提升:精准控制颗粒合格率,降低压制裂纹率;

未来展望:硬质合金制造的“超粗化+智能化”新时代

随着新能源、航空航天、半导体等领域对硬质合金性能要求的持续升级,龙鑫干燥正构建"材料-工艺-装备"三位一体的创新体系。新研发的智能化喷雾干燥系统,已实现与MES系统的无缝对接,支持远程运维和工艺参数云优化。龙鑫干燥以闭式循环技术为核心,持续深耕超粗颗粒、低氧化、智能化工艺升级,推动硬质合金行业向绿色制造迈进。

每一次干燥工艺的革新,都在重新定义工业材料的性能边界。选择龙鑫,不止选择一台设备——更是选择未来十年的技术竞争力!

198 5011 0998

198 5011 0998