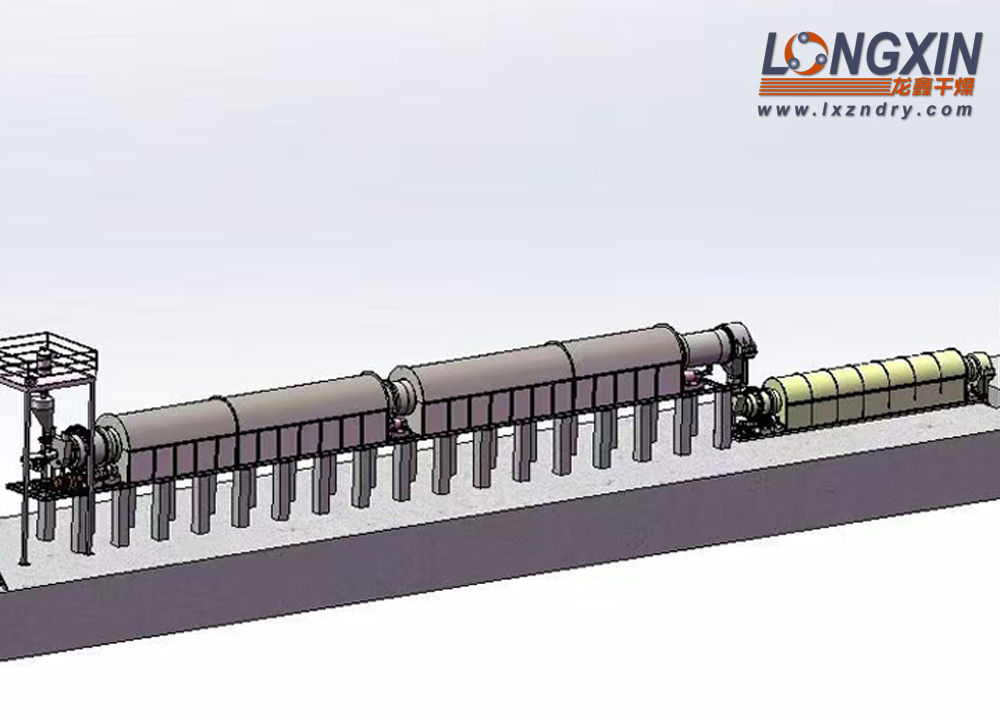

在全球新能源产业高速发展的浪潮中,硅碳复合负极材料凭借其突破性的理论容量优势,正成为撬动锂电产业升级的关键支点。作为这一核心材料的基石,生物质多孔碳的制备工艺长期受制于传统碳化技术的三大桎梏——气氛失稳、工艺粗放、生产离散,严重制约着高性能电池材料的产业化进程。江苏龙鑫干燥技术团队以破局者之姿,通过历时数年的技术攻坚,成功推出划时代的连续式气氛回转炉系统,为行业开启高性能多孔碳材料制备的新纪元。

设备优势显著

(1) 攻克行业痛点:解决了传统回转炉密封性差、能耗高、工艺波动大的问题,尤其适用于对气氛敏感的先进材料制备。

(2) 提升生产效能:支持连续化生产模式,产能较传统批次式炉型提高30%,能耗降低20%,为大规模产业化提供了有力支撑。

龙鑫干燥的连续式气氛回转炉在生物质多孔碳碳化工艺上实现突破主要体现在设备创新和工艺优化两方面:

(1)

设备创新

新型密封系统:传统间歇式设备密封性不足,导致惰性气体环境波动,使得材料氧化、孔隙塌陷等问题频发。龙鑫干燥的连续式气氛回转炉采用自主研发的新型密封设计,该密封具备优良的耐高温、耐磨损性能。通过全密闭动态密封技术,配合多层密封结构与智能压力补偿系统,实现了炉内惰性气体(如氮气、氩气)环境的高精度控制,有效避免材料氧化与性能损失,从源头上杜绝物料氧化和杂质污染风险。比如,通过多层密封结构,能层层阻挡气体泄漏,智能压力补偿系统可根据炉内压力变化实时调整,确保炉内惰性气体环境稳定 。

连续化生产设计:传统批次式生产一致性差,难以满足万吨级市场需求。而连续式气氛回转炉支持连续化生产模式,相比传统批次式炉型,产能提高30%。连续化生产使得物料在炉内的处理过程更稳定,减少了批次间的差异,保证了产品质量的一致性,为大规模产业化奠定基础 。

智能化工艺调控:针对传统热解工艺粗放,升温速率与保温时间匹配失当,导致多孔碳振实密度与挥发份残留率波动超行业标准30%的问题。该回转炉利用AI驱动的工艺参数优化模型,结合“四区段温控耦合技术”,精准控制热解过程。可以根据不同物料特性和工艺要求,精准设定和调整升温速率、保温时间等参数,使多孔碳振实密度、比表面积等关键指标能够精准控制 ,极大提升了产品质量的稳定性。

(2)

工艺优化

深入研究热解规律:龙鑫技术团队借助实验中心的先进设备,大量采集实验数据并进行深度分析,精准掌握热解速率和热解时间对材料性能的影响规律。基于这些研究成果,能够为不同的生物质原料制定最为适宜的碳化工艺方案 。

针对性工艺调整:以椰壳碳、多孔竹炭等为例,通过优化工艺碳化,使得它们展现出极为优异的电化学性能。比表面积、振实密度、挥发份等关键碳化参数均精准契合技术要求,极大地提升了硅碳复合负极的综合性能 ,显著增强了产品在锂电池等应用场景中的市场竞争力。

目前,该设备已通过多家客户的中试验证,碳化产物应用于硅碳复合负极材料后,电池循环寿命与倍率性能均达到行业前沿水平。未来,龙鑫干燥计划将该技术拓展至生物质基硬碳、钠电负极等新兴领域,助力全球新能源产业绿色转型。

连续式气氛回转炉在生物质多孔碳碳化工艺上的成功应用,不仅彰显了龙鑫干燥“以客户需求为导向,以技术突破为引擎”的发展理念,也是公司技术实力的有力见证,更是新能源材料行业发展的重要里程碑。展望未来,龙鑫干燥将持续深化与科研机构、产业伙伴的合作,推动干燥装备向智能化、低碳化方向发展,为全球客户提供更高效、更可靠的系统解决方案。

198 5011 0998

198 5011 0998