随着新能源汽车市场的蓬勃发展,动力电池的性能成为行业关注焦点。作为动力电池关键组成部分的正极粘结剂、负极粘结剂以及超级电容器粘结剂,其需求也与日俱增。在众多粘结剂材料中,聚偏氟乙烯(PVDF)凭借良好的稳定性、力学性能和粘接性能,成为目前商业化锂离子电池的主要粘结剂。然而,在PVDF粘结剂超细粉干燥环节,却存在诸多挑战。

传统的干燥方式在处理PVDF粘结剂超细粉时,面临着诸多难题。一方面,干燥温度难以精准控制。温度过高,会导致PVDF材料分解或变性,严重影响其性能;温度过低,则干燥效率低下,无法满足大规模生产需求。另一方面,在干燥过程中,PVDF干粉极易在设备内壁粘附,不仅影响干燥效果,还会造成设备清理困难,增加生产成本。同时,传统干燥设备对于超细粉的粒度控制能力有限,难以保证产品的均匀性和一致性,这对于对材料性能要求极高的电池粘结剂领域来说,是不容忽视的问题。

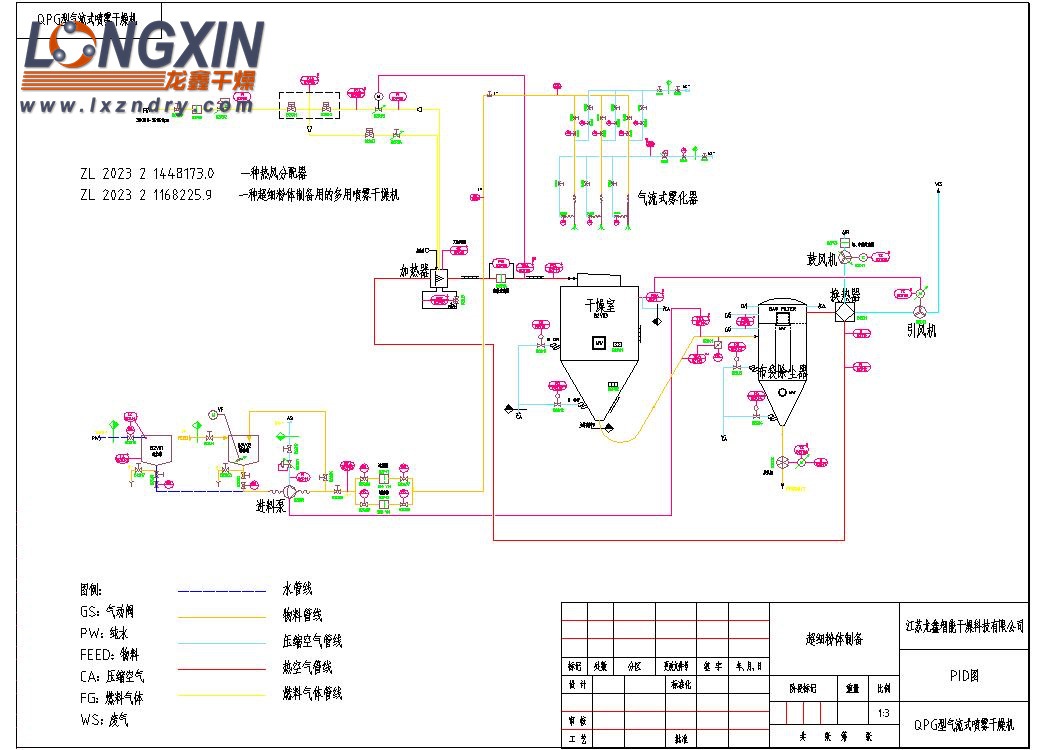

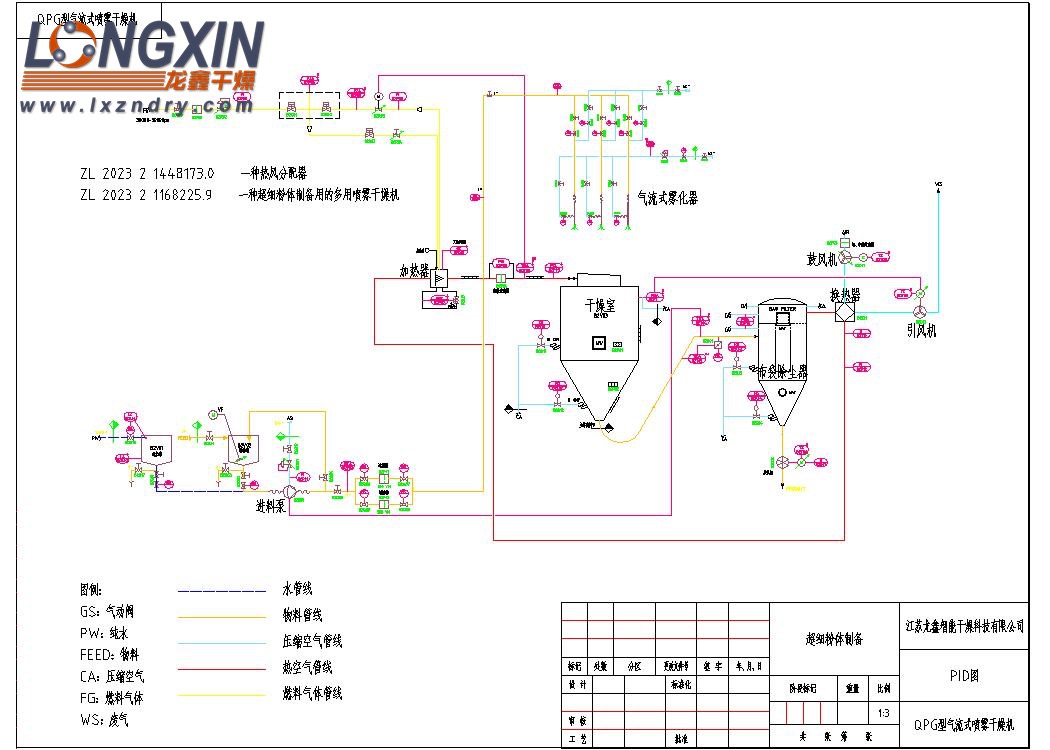

面对这些行业痛点,江苏龙鑫干燥技术团队勇攀技术高峰,对气流式喷雾干燥机进行了全方位的技术升级。技术团队深入研究了PVDF粘结剂超细粉干燥工艺参数对产品形状、分布、粒度、性能等方面的影响。通过无数次的实验和数据分析,精准掌握了各项参数之间的微妙关系,为设备的优化提供了坚实的理论依据。

在技术升级过程中,龙鑫干燥的技术团队在多个关键环节取得了显著突破:

(1) 在供液雾化系统方面,研发出新型的多通道喷嘴,极大地提高了雾化效果和均匀性。该喷嘴采用特殊设计,能使PVDF浆料更均匀地分散成细小雾滴,有效减少雾滴尺寸差异,确保干燥后产品粒度均匀。同时,通过增加压力和速度控制精度,采用高精度压力传感器和变频电机等先进设备,提高了雾化压力和速度的稳定性,使其能更好地适应不同生产条件和浆料粘度变化。

(2) 热风发生系统也进行了优化。采用先进的加热技术,如红外加热与传统加热方式相结合,不仅提高了加热效率,还能更精准地控制热风温度。风机部分选用高效节能型产品,并优化风道设计,使热风吹入干燥室更加均匀,有效避免了局部过热或过冷现象,提高了干燥效率和产品质量。

(3) 干燥塔的结构设计也有创新之处。增加了特殊的导流板,优化了内部气流分布,确保雾滴与热风充分接触和热交换。同时,采用新型保温材料,增强了干燥塔的保温性能,减少热量散失,提高能源利用效率。此外,干燥塔的容积和尺寸设计更具灵活性,可根据不同生产需求进行调整,满足大规模生产和小批量试验的多样化需求。

(4) 除尘收集系统同样得到了升级。选用更高效的旋风分离器和布袋过滤器组合,提高了对PVDF干粉的收集效率,减少产品损失。在收集系统中增加静电除尘器等粉尘抑制装置,有效防止粉尘飞扬和二次污染,保障了生产环境的清洁和操作人员的健康。

(5) 控制系统实现了智能化升级。配备先进的传感器,对进料速度、雾化压力、热风温度、风速等关键参数进行实时监测和精准控制。通过自动化控制系统,能根据设定参数自动调整设备运行状态,确保产品质量稳定一致。同时,开发了智能故障诊断和预警系统,可及时发现设备异常情况并发出警报,便于操作人员及时处理,降低设备故障率和停机时间。

凭借这些技术升级,龙鑫PVDF粘结剂超细粉气流式喷雾干燥机在实际应用中表现出色。其干燥速度极快,能在短时间内将PVDF浆料转化为高质量的超细粉,大大提高了生产效率。生产出的PVDF干粉粒度均匀、纯度高,具有良好的分散性、流动性和溶解性,完全满足正极粘结剂、负极粘结剂、超级电容器粘结剂等行业对材料的严格要求。

江苏龙鑫干燥通过技术创新,成功攻克了PVDF粘结剂超细粉干燥的难题。未来,龙鑫干燥将继续秉持创新精神,不断提升产品性能,为新能源行业提供更优质的干燥设备和解决方案,助力行业持续发展。

198 5011 0998

198 5011 0998