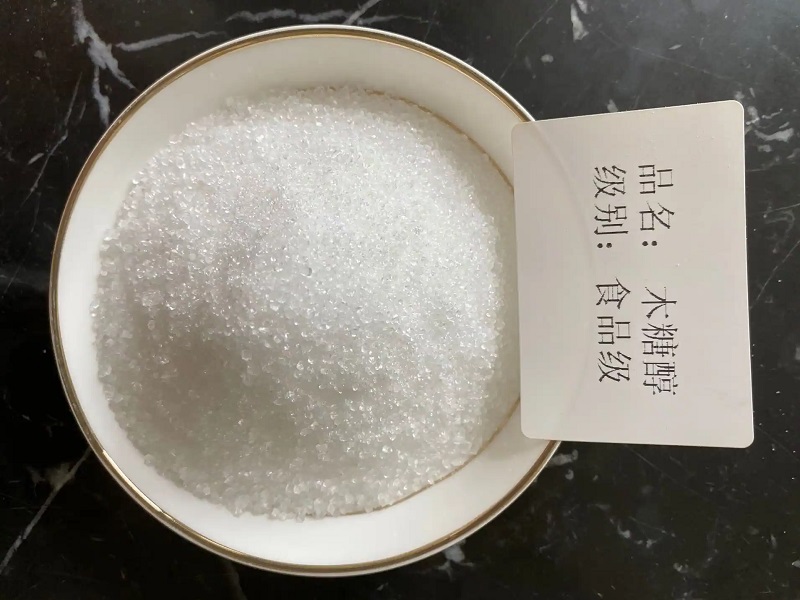

木糖醇是一种五碳糖醇,外观为白色结晶或结晶性粉末,无臭,具有清凉的甜味。它的甜度与蔗糖相当,但热量比蔗糖低,约为蔗糖的40%,这使得它成为一种较理想的甜味替代品。随着人们健康饮食观念的不断增强,对低糖、无糖、低热量食品和饮料的需求持续增加。木糖醇作为天然、低热量的甜味剂,能够满足消费者对健康饮食的追求,其在无糖口香糖、糖果、巧克力、功能性饮料、低糖饮料等食品中的应用将更加广泛,从而推动市场需求不断增长。木糖醇的应用领域正在不断拓展,除了传统的食品、医药领域,在化妆品、生物材料、烘焙食品、肉制品、雪糕等领域的应用逐渐增多。例如,在化妆品中作为保湿剂,在医药领域作为药用辅料等,新领域的需求增长为木糖醇市场提供了更广阔的空间。

木糖醇市场竞争激烈,企业为了在竞争中脱颖而出,将更加注重产品质量、品牌建设和技术创新。江苏龙鑫不断拓展

流化床干燥机在木糖醇行业的应用,开发了木糖醇专用流化床干燥冷却一体机,通过改进生产工艺,降低产品中的杂质含量,提高产品的纯度和稳定性,以满足不断提高的食品添加剂安全和质量标准。新设备借助先进的传感器技术、自动化控制技术和大数据分析,实现对生产过程的实时监测和智能化控制。通过对生产数据的分析和优化,精que调整生产参数,提高生产的稳定性和产品质量的一致性,降低人工操作失误和劳动强度。

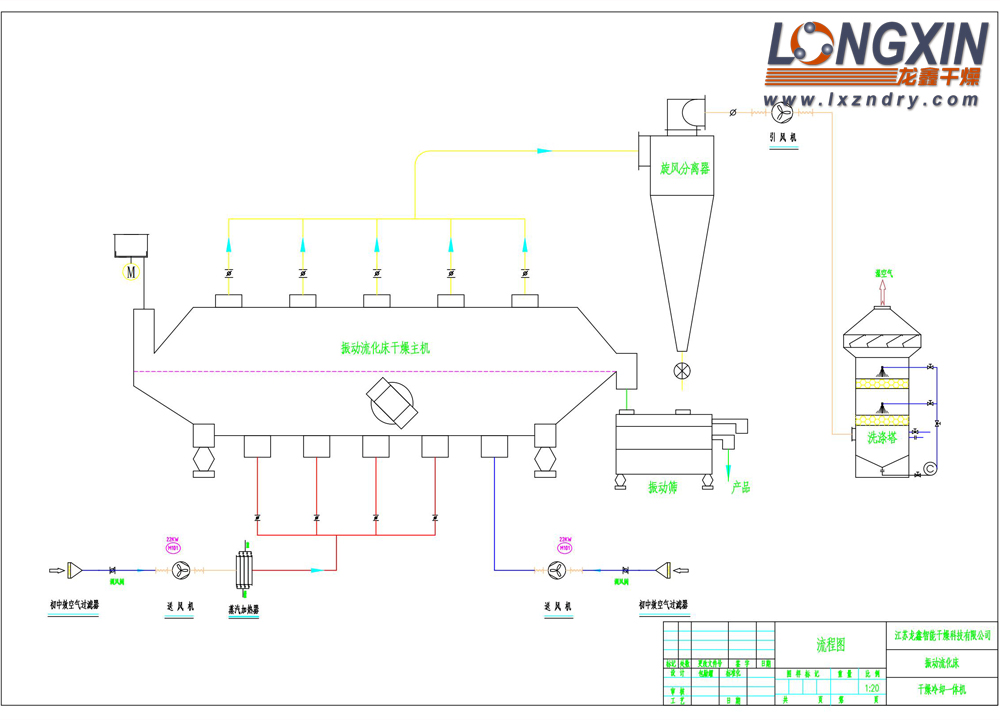

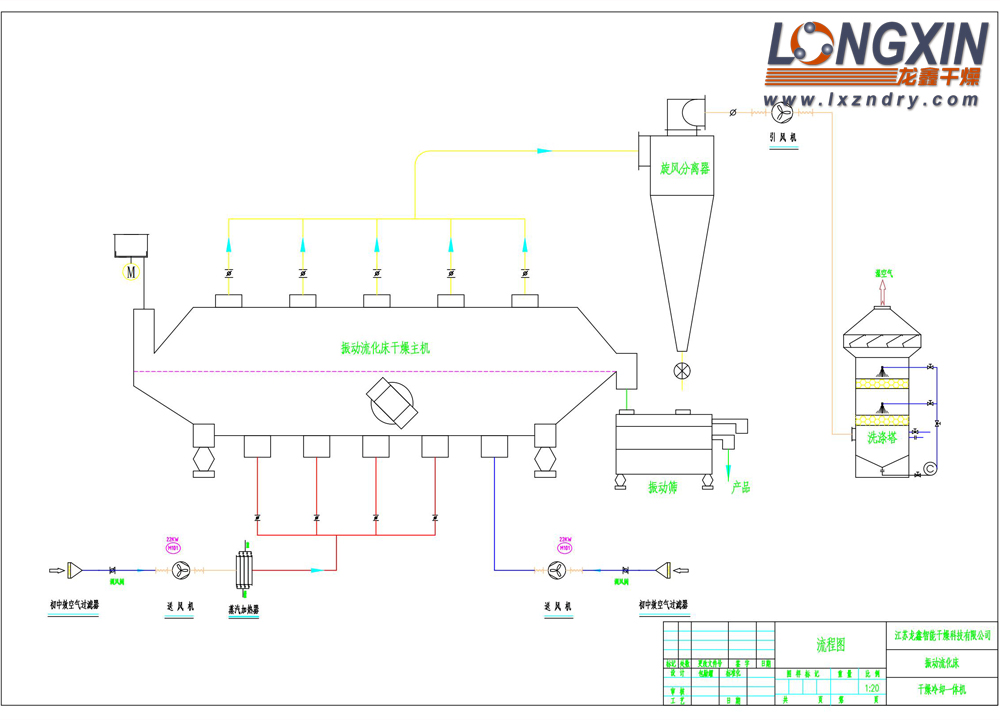

木糖醇流化床干燥冷却一体机 工艺流程

(1) 预热

热风供应:空气经过空气过滤器过滤后,由鼓风机送入加热器进行加热,加热后的热风温度一般在适当的范围内,具体温度根据木糖醇的性质和干燥要求确定。

预热过程:进入干燥机的湿物料首先在常温区或预热区与一定温度的热风进行初步接触,物料被加热,温度逐渐升高,表面的水分开始汽化,为后续的干燥过程做好准备。

(2) 进料

物料准备:通常来自结晶工序的木糖醇湿晶体,其含水量较高,需要进行干燥处理以达到产品的质量标准。

进料方式:湿物料通过进料装置均匀地送入流化床干燥机的进料口,进料速度可根据生产能力和干燥要求进行调节,以保证物料在床层内的均匀分布。

(3) 干燥

流化态形成:经过预热的物料进入干燥区,在干燥区内,热空气以一定的速度自下而上穿过床层,使物料颗粒处于流化状态,即物料颗粒被热空气悬浮起来,像液体一样在床层内流动和翻滚。

传热传质:在流化状态下,物料与热空气充分接触,热空气将热量传递给物料,使物料内部的水分不断汽化并扩散到周围的空气中,从而实现物料的干燥。由于物料在流化状态下不断地翻动和混合,使得传热传质过程更加均匀和高效,提高了干燥速度和产品质量。

干燥参数控制:在干燥过程中,需要根据物料的性质、初始含水量、产品要求的zui终含水量等因素,严格控制干燥温度、热风速度、停留时间等参数,以确保干燥效果和产品质量的稳定性。

(4) 冷却

冷风供应:干燥后的物料接着进入冷却区,冷却区通入常温或低温的空气,对物料进行冷却,降低物料的温度,使其达到适合后续包装和储存的温度范围。

冷却过程:冷却空气与物料进行热交换,带走物料中的热量,使物料温度迅速降低,防止物料在包装和储存过程中因温度过高而出现变质、结块等问题。

(5) 出料

出料方式:经过冷却后的干燥木糖醇物料从干燥机的出料口排出,出料口通常配备有适当的出料装置,如星形卸料器等,以控制出料速度和防止空气泄漏,保证干燥机内的压力和气流稳定。

产品收集:排出的干燥木糖醇产品被收集到储存容器或输送设备中,进行后续的包装、检验等工序,zui终成为合格的木糖醇产品推向市场。

(6) 废气处理

废气排出:干燥过程中产生的含有水蒸气和少量粉尘的废气从干燥机的顶部排出,排出的废气需要进行处理,以减少对环境的污染。

除尘处理:废气首先经过旋风分离器或布袋除尘器等除尘设备,将其中夹带的大部分粉尘颗粒分离出来并进行回收,以减少物料损失和防止粉尘排放对环境造成污染。

尾气排放:经过除尘处理后的废气中仍然含有一定量的水蒸气和少量的挥发物,在符合环保排放标准的情况下,将尾气排放到大气中。

木糖醇流化床干燥冷却一体机 性能特点

(1) 干燥效率高

强化传热传质:通过气流上升与振动电机的双重作用,使物料在流化床内迅速达到类似流体的状态,极大地促进了热量传递与物理反应的速率,加快干燥速度。

物料受热均匀:流化床能给物料和热流体介质提供较大的接触面积,使物料均匀混合并进行充分的传热和传质,避免了沟流与积料现象,保证了流化质量与传热传质效果的双重提升,从而提高干燥效率,可使木糖醇的干燥过程更快速、更均匀。

(2) 产品质量保障

防止物料污染:采用全封闭式的结构,有效的防止了物料与空气间的交叉感染,作业环境清洁,保证了木糖醇的质量,符合药品生产GMP等高标准要求。

减少物料损伤:对物料表面的损伤小,可避免在干燥过程中对木糖醇晶体结构的破坏,确保产品的质量和外观完整性。

(3) 操作调节性好

参数调节灵活:料层厚度、物料在机内移动速度以及全振幅变更均可实现无级调节,能根据不同的干燥需求和物料特性进行精准调整,以达到zui佳的干燥效果。

干燥工艺多样:将干燥、冷却、筛分等多个工序集成在一台设备中,实现物料的连续处理,减少设备占地面积,提高生产效率,降低设备投资和运行成本,同时也便于生产过程的自动化控制和管理。

(4) 物料适应性强

适用多种形态物料:适用于粒度大于50um的粉体、颗粒状物料,对于木糖醇这种结晶体的干燥效果较好,也可用于处理粘性、易碎等不同特性的物料,甚至在一定粒径范围内的不规则形状物料也能适用。

对热敏性物料友好:可使用较低温度进行干燥,颗粒不会被破坏,能有效保证物料的品质,对熔点范围在92~96℃的木糖醇尤为重要。

(5) 节能效果显著

高效热利用:热效率较高,可达60%~80%,相比一般干燥装置可节能30%~60%,其节能优势明显,有助于降低企业的生产运营成本。

余热回收利用:部分干燥机还可配备余热回收系统,进一步提高能源的综合利用效率。

(6) 设备运行稳定

振动源性能可靠:振动源采用振动电机驱动,运转平稳,维修方便,噪音低,寿命长,为设备的长期稳定运行提供了保障。

结构设计合理:设备的上下箱体之间采用软连接,起到了缓震的效果,减少了设备运行过程中的振动和噪音,延长设备使用寿命。

(7) 维护成本低

结构简单:设备结构相对简单,无复杂的转动件、振动件,检修方便,降低了设备的维护难度和成本。

耐用材料与部件:设备多采用优质的不锈钢等材料制作,具有良好的耐腐蚀性和耐磨性,使用寿命长,减少了设备的更新频率和维修费用。

198 5011 0998

198 5011 0998