甲基八溴醚又称四溴双酚A-双(2,3-二溴(甲基)丙基)醚,是溴系阻燃剂中的重要品种,白色或淡黄色粉末,具有特定的化学结构,分子中既含有芳香族溴又含有脂肪族溴,是一种高分子有机阻燃剂。阻燃效果高于溴系芳香族阻燃剂,热稳定性能优异,在加工时不发生烟雾和臭味,色泽不改变等,是烯烃类树脂的良好阻燃剂,主要用于各种牌号的聚丙烯、丙纶纤维、丁苯橡胶、顺丁橡胶等,也适用于聚苯乙烯、不饱和聚酯、聚碳酸酯、合成橡胶等,是目前阻燃剂六溴环十二烷的优良替代品。随着全球经济的持续发展,建筑、电子电器、汽车等行业对高分子材料的需求不断增加,作为优良阻燃剂的甲基八溴醚,其市场需求也有望随之增长。比如在电子电器领域,为了满足防火安全标准,越来越多的塑料零部件需要添加高效的阻燃剂,甲基八溴醚的应用空间广阔。

尽管甲基八溴醚相对某些传统阻燃剂较为环保,但作为一种含溴化合物,其在生产、使用和废弃过程中仍可能对环境产生一定影响。随着环保意识的不断增强和环保法规的日益严格,其生产和使用可能会受到更多限制,进而影响市场前景。阻燃剂市场竞争激烈,除了甲基八溴醚外,还有其他类型的阻燃剂可供选择,如磷系阻燃剂、氮系阻燃剂等。这些阻燃剂在性能、价格、环保等方面各有优劣,对甲基八溴醚的市场份额构成一定威胁。江苏龙鑫不断改进和创新甲基八溴醚的干燥工艺,生产的新型甲基八溴醚密闭沸腾干燥机有助于提高甲基八溴醚的生产效率、降低成本,同时提升产品质量和性能,使其在市场竞争中更具优势,有利于拓展市场份额。新工艺取代传统的间歇式操作,减少设备的频繁启停,降低能耗和人工成本,同时有利于更好地控制干燥条件,提高生产效率和产品质量的稳定性。

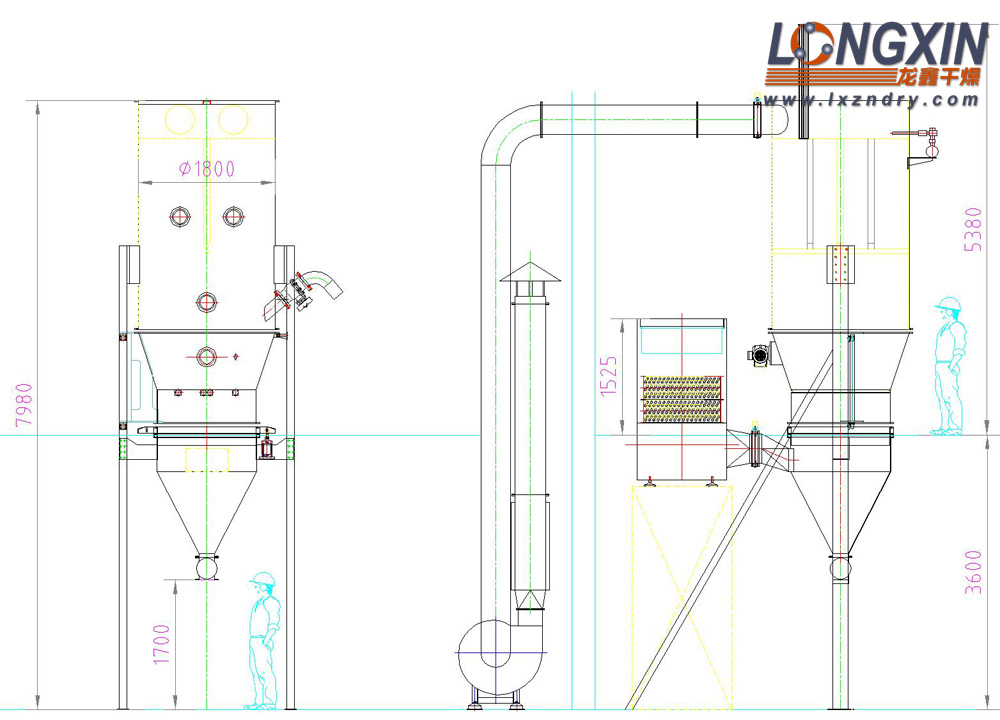

甲基八溴醚密闭沸腾干燥机 工艺流程

(1) 进料:将经过前期醚化、溴化等反应且经过过滤、洗涤等处理后的甲基八溴醚湿物料,通过进料装置均匀地送入密闭沸腾干燥机的干燥室内。物料在进入干燥机前,通常呈粉粒状,且含有一定量的水分或溶剂。

(2) 加热介质通入:启动加热装置,使热空气、氮气等加热介质被加热到设定的温度后,通过气体分布板均匀地进入干燥室底部。热介质的温度一般根据甲基八溴醚的性质和干燥要求来确定,通常在几十摄氏度到一百多摄氏度之间。

(3) 物料沸腾干燥:进入干燥室的热介质自下而上穿过物料层,使物料颗粒悬浮于气流中,形成流化床,物料在热介质的作用下呈沸腾状。在沸腾过程中,物料与热介质充分接触,热传递快速进行,物料中的水分或溶剂迅速蒸发。此过程中,干燥室内的温度、风速等参数需严格控制,以确保物料干燥的均匀性和稳定性,防止物料过热分解或干燥不完全等问题。

(4) 水分/溶剂蒸发与排出:随着干燥的进行,物料中的水分或溶剂不断蒸发成气态,与热介质一起向上 流动。气态的水分或溶剂通过干燥机顶部的排气口排出干燥机,进入后续的废气处理系统。在废气处理系统中,可采用冷凝、吸附等方法对有机溶剂进行回收处理,以减少溶剂的排放和浪费,同时降低对环境的污染。

(5) 干燥过程监测与控制:在整个干燥过程中,通过安装在干燥机上的温度传感器、湿度传感器等监测设备,实时监测干燥室内的温度、湿度等参数,并将这些参数反馈给控制系统。控制系统根据设定的干燥条件和反馈信息,自动调节热介质的温度、流量以及物料的停留时间等,以保证干燥过程的稳定和产品质量的一致性。

(6) 出料:当物料干燥至所需的含水量或干燥度时,停止热介质的通入,关闭加热装置。然后通过出料装置将干燥后的甲基八溴醚产品从干燥室中排出,收集到指定的容器或储存设备中。出料时要注意避免物料的飞扬和泄漏,确保操作环境的清洁和操作人员的安全。

甲基八溴醚密闭沸腾干燥机 性能特点

(1) 干燥效率高

气固接触充分:物料在密闭的干燥室内呈沸腾状,与热介质充分接触,热传递效率高,能够快速去除物料中的水分和溶剂,大大缩短干燥时间,提高生产效率。

快速干燥:热空气或其他热介质经过加热后均匀地进入干燥机底部,使物料颗粒悬浮于气流中,形成流化床。这种流化状态下的物料与热介质的接触面积大,热交换迅速,加快了干燥速度,尤其适用于甲基八溴醚这类对干燥效率要求较高的物料干燥 。

(2) 产品质量好

物料均匀受热:气体分布板能够使热介质均匀地分布在整个干燥区域,确保物料在床层内的流化状态稳定且均匀,从而保证物料均匀受热,干燥后的甲基八溴醚产品质量稳定,粒度均匀,含水量低,满足高品质产品的生产要求。

避免污染:设备的密闭性有效防止物料在干燥过程中与外界空气接触,避免了物料的氧化、污染以及溶剂的挥发泄漏等问题,保证了产品的纯度和质量,使其更符合相关行业标准和应用要求。

(3) 温度控制精准:配备精QUE的温度控制装置,可实时监测和调节干燥过程中的温度,使物料能够在设定的温度范围内进行干燥。精准的温度控制有助于防止因温度过高导致甲基八溴醚分解或变质,以及温度过低造成干燥不充分等问题,进一步保证了产品的质量稳定性。

(4) 操作安全性高

密闭结构:设备采用密封结构,降低了操作人员与物料和热介质的接触风险,减少了因物料泄漏、热介质烫伤等可能引发的安全事故,为操作人员提供了更安全的工作环境。

自动化控制:结合先进的自动化控制系统,可实现对干燥过程的远程监控和自动调节,如温度、风速、物料进料和出料等参数的自动控制。这不仅提高了生产过程的稳定性和可靠性,还减少了人为因素对操作过程的干扰,降低了操作失误的风险。

(5) 环保性能强

防止粉尘和溶剂泄漏:密闭的干燥系统有效防止了物料粉尘和溶剂的泄漏排放,避免了对周围环境的污染,减少了对操作人员健康的危害,同时也降低了企业的环保压力。

溶剂回收利用:在一些设计中,干燥机还可配备溶剂回收装置,将干燥过程中挥发的溶剂进行回收处理,实现溶剂的循环利用,不仅降低了生产成本,还减少了有机溶剂对环境的污染,符合环保和可持续发展的要求。

(6) 运行成本低

节能设计:通过优化的热交换系统和节能设计,提高了能源利用效率,降低了能源消耗,从而减少了企业的能源成本。例如,采用高效的加热方式、合理的风道设计以及热量回收利用等措施,使设备在运行过程中能够更有效地利用热能。

维护成本低:设备的结构相对简单,且采用了优质的材料和先进的制造工艺,具有良好的耐磨性、耐腐蚀性和稳定性,减少了设备的故障发生率和维修次数,降低了设备的维护成本和运行成本,提高了设备的使用寿命和性价比。

198 5011 0998

198 5011 0998